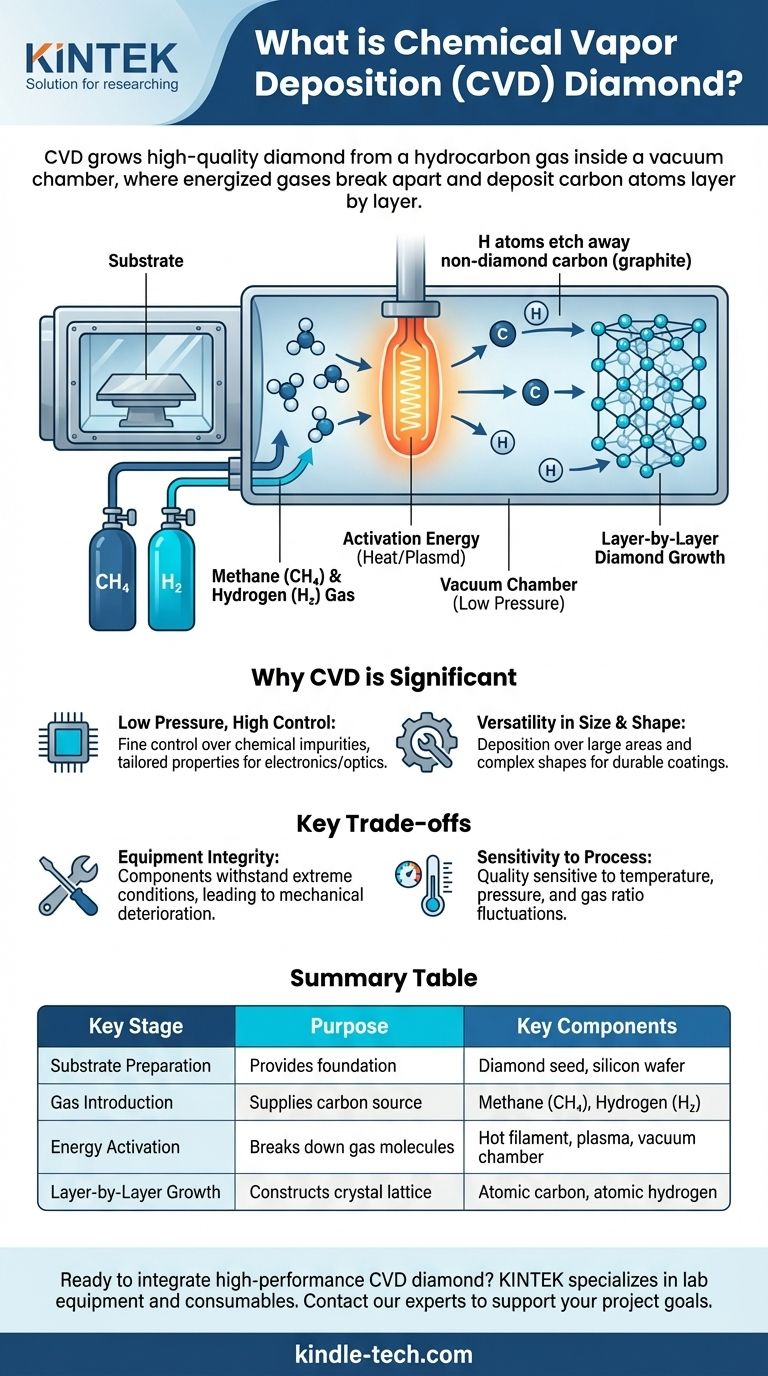

Em essência, a Deposição Química a Vapor (CVD) para diamantes é um processo que cultiva um diamante de alta qualidade a partir de um gás hidrocarboneto. Dentro de uma câmara de vácuo, uma mistura de gases, tipicamente metano e hidrogênio, é energizada, fazendo com que as moléculas de gás se quebrem. Os átomos de carbono resultantes são então depositados em um substrato, construindo uma camada de cristal de diamante por camada.

O princípio central do CVD de diamante não é comprimir o carbono existente, mas construir metodicamente um diamante, átomo por átomo, a partir de uma fonte gasosa. Isso permite um controle excepcional sobre a pureza, as propriedades do diamante e a forma do produto final.

Os Princípios Fundamentais do CVD de Diamante

Para entender como um gás se transforma em um dos materiais mais duros do mundo, devemos dividir o processo em seus componentes e estágios principais. Cada etapa é precisamente controlada para garantir que os átomos de carbono se organizem na estrutura cristalina correta do diamante.

Os Ingredientes Essenciais: O Substrato e o Gás

O processo começa com um substrato, que é uma pequena peça plana de material que atua como base para o crescimento. Isso pode ser uma pequena semente de diamante ou outro material como o silício.

Este substrato é colocado dentro da câmara de reação, que é então preenchida com uma mistura precisa de gases precursores. Para o crescimento de diamantes, esta é quase sempre uma combinação de uma fonte de carbono como o metano (CH₄) e um excesso de gás hidrogênio (H₂).

Criando o Ambiente Certo: A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo selada. O vácuo é crítico por duas razões: ele remove qualquer ar existente e potenciais contaminantes, e permite um controle preciso sobre a pressão.

O CVD de diamante normalmente opera em pressões muito baixas, muitas vezes abaixo da atmosfera terrestre. Este ambiente controlado e limpo é essencial para o crescimento de diamantes de alta pureza sem defeitos.

A Energia de Ativação: Calor e Plasma

A mistura de gases sozinha não formará um diamante. Requer uma quantidade significativa de energia para quebrar as ligações moleculares do metano e do gás hidrogênio. Essa "ativação" é geralmente alcançada com calor.

Em um método comum conhecido como CVD de Filamento Quente (HFCVD), um filamento feito de um metal refratário como o tungstênio é aquecido a mais de 2000°C (3632°F). Esse calor intenso dissocia as moléculas de gás em espécies atômicas reativas, incluindo átomos de carbono e hidrogênio atômico.

O Processo de Crescimento: Átomo por Átomo

Uma vez que os gases são decompostos, os átomos de carbono se depositam no substrato mais frio e pré-aquecido. Sob as condições certas, esses átomos de carbono se ligam na rede tetraédrica específica que define um cristal de diamante.

O excesso de gás hidrogênio desempenha um papel crucial aqui. Ele remove seletivamente qualquer carbono não-diamante (como grafite) que possa tentar se formar, garantindo que apenas a estrutura de diamante de alta qualidade permaneça e continue a crescer.

Por Que o CVD é um Processo Significativo para o Crescimento de Diamantes

O desenvolvimento do CVD tem sido revolucionário, oferecendo uma alternativa poderosa ao método tradicional de Alta Pressão, Alta Temperatura (HPHT), que imita o processo natural de formação de diamantes.

Baixa Pressão, Alto Controle

Ao contrário da imensa força necessária para o HPHT, o CVD constrói diamantes em um ambiente de baixa pressão. Isso dá aos cientistas e engenheiros um controle excepcionalmente preciso sobre as impurezas químicas.

Ao introduzir outros gases durante o processo, as propriedades do diamante (como cor, condutividade e resistência térmica) podem ser precisamente adaptadas para aplicações específicas, desde gemas até eletrônicos avançados.

Versatilidade em Tamanho e Forma

Como o CVD é um processo de deposição, ele pode ser usado para cultivar diamantes em grandes áreas e revestir vários substratos subjacentes e formas complexas. Isso o torna inestimável para aplicações industriais onde um revestimento de diamante duro e resistente ao desgaste é necessário em ferramentas de corte ou peças mecânicas.

Compreendendo as Principais Trocas

Embora poderoso, o processo de CVD não está isento de seus desafios e limitações técnicas. Compreender essas trocas é fundamental para apreciar suas aplicações.

O Desafio da Integridade do Equipamento

Os componentes dentro do reator CVD devem suportar condições extremas. No HFCVD, por exemplo, o filamento intensamente quente que ativa os gases está sujeito a ataques químicos constantes e estresse térmico.

Com o tempo, isso leva à deterioração mecânica, exigindo manutenção cuidadosa e substituição de peças críticas para garantir qualidade consistente.

Sensibilidade aos Parâmetros do Processo

A qualidade final do diamante é extremamente sensível às condições do processo. Pequenas flutuações na temperatura, pressão ou proporções da mistura de gases podem levar à formação de defeitos ou carbono não-diamante de menor qualidade. Isso requer sistemas de controle e monitoramento sofisticados.

Como Aplicar Isso ao Seu Objetivo

A decisão de usar ou especificar um produto de diamante CVD depende inteiramente do resultado desejado.

- Se o seu foco principal é material de alta pureza para eletrônicos ou óptica: O CVD é a escolha superior devido ao seu controle incomparável sobre impurezas e estrutura cristalina.

- Se o seu foco principal é aplicar um revestimento durável a uma peça grande ou complexa: A capacidade do CVD de depositar uma camada uniforme de diamante sobre vários substratos o torna a tecnologia ideal.

- Se o seu foco principal é produzir material de diamante em massa com menos ênfase na pureza: O método tradicional HPHT pode ser uma alternativa mais economicamente viável ou mais rápida.

Em última análise, a Deposição Química a Vapor nos capacita a projetar material de diamante com propriedades ajustadas para um propósito específico, transformando um gás simples em um material de desempenho extraordinário.

Tabela Resumo:

| Etapa Chave | Propósito | Componentes Chave |

|---|---|---|

| Preparação do Substrato | Fornece uma base para o crescimento do cristal de diamante | Semente de diamante, wafer de silício |

| Introdução de Gás | Fornece fonte de carbono para a formação de diamante | Metano (CH₄), Hidrogênio (H₂) |

| Ativação de Energia | Quebra as moléculas de gás em átomos reativos | Filamento quente, plasma, câmara de vácuo |

| Crescimento Camada por Camada | Constrói a rede cristalina do diamante | Carbono atômico, hidrogênio atômico (remove impurezas) |

Pronto para integrar o diamante CVD de alto desempenho em seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de laboratórios e instalações de P&D. Nossa experiência pode ajudá-lo a selecionar as ferramentas e materiais certos para aproveitar as propriedades únicas dos diamantes projetados para sua aplicação específica — seja para eletrônicos avançados, revestimentos duráveis ou óptica de alta pureza. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de projeto.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Diamante CVD para Aplicações de Gerenciamento Térmico

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Domos de Diamante CVD para Aplicações Industriais e Científicas

As pessoas também perguntam

- Os diamantes cultivados em laboratório podem ser certificados pela GIA? Sim, e aqui está o que você precisa saber.

- O que é um reator de plasma de micro-ondas? Desbloqueie a Síntese de Precisão de Materiais de Alto Desempenho

- Qual é o processo de MPCVD? Cultivo de Diamante de Alta Pureza e Filmes Avançados

- Como funciona o MPCVD? Um Guia para Deposição de Filmes de Alta Qualidade e Baixa Temperatura

- Quais são as vantagens do plasma de micro-ondas? Processamento Mais Rápido e Puro para Aplicações Exigentes

- Quão rápido você pode cultivar um diamante? O compromisso crucial entre velocidade e qualidade

- Qual é a fluorescência de um diamante CVD? Um Guia para o Seu Brilho Único e Propósito

- Qual é a diferença entre um diamante CVD e um diamante original? Escolha o diamante certo para as suas necessidades