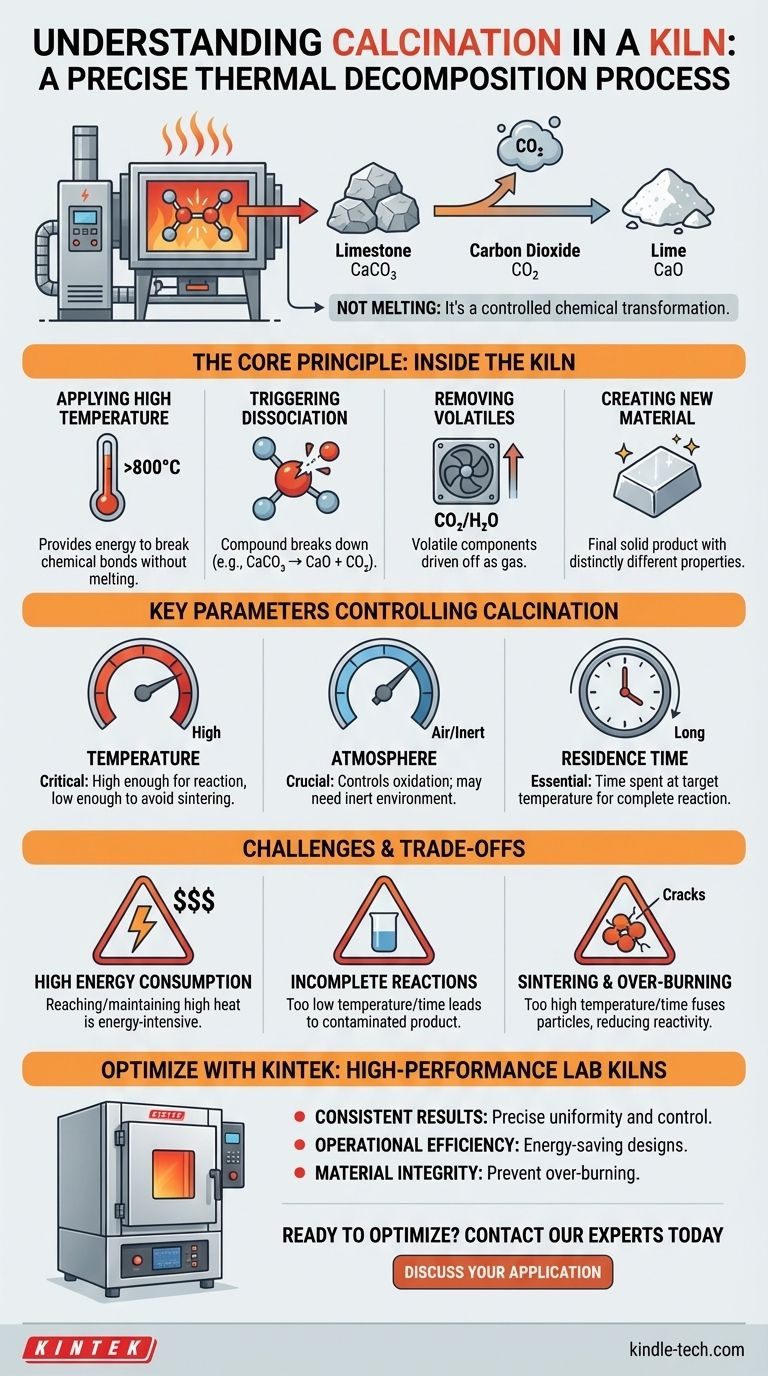

Em sua essência, a calcinação em forno é um processo de tratamento térmico de alta temperatura projetado para induzir uma mudança química em um material sólido. Ele usa calor controlado, tipicamente abaixo do ponto de fusão do material, para quebrar ligações químicas, eliminar componentes voláteis e produzir uma nova substância estável. O exemplo mais comum é o aquecimento de calcário (carbonato de cálcio) para produzir cal (óxido de cálcio) e liberar dióxido de carbono gasoso.

A calcinação não se trata de fusão; é um processo preciso de decomposição térmica. O forno fornece o ambiente controlado — temperatura, atmosfera e tempo — necessário para quebrar um composto em um novo material desejado e um subproduto volátil que é expelido.

O Princípio Central: O que Acontece Dentro do Forno?

Para entender a calcinação, você deve vê-la como uma transformação química controlada. O forno é simplesmente o recipiente industrial onde as condições certas são criadas para que essa reação ocorra de forma confiável e em escala.

Aplicação de Alta Temperatura

O insumo fundamental para a calcinação é a energia térmica. O forno aquece o material a uma temperatura específica, conhecida como temperatura de dissociação ou decomposição, que fornece a energia necessária para quebrar as ligações químicas internas.

Desencadeamento da Dissociação Química

Uma vez atingida a temperatura alvo, o composto começa a se decompor. Para o calcário (CaCO₃), isso significa que as ligações que o mantêm unido se rompem, resultando na formação de óxido de cálcio sólido (CaO) e dióxido de carbono gasoso (CO₂).

Remoção de Substâncias Voláteis

O processo é definido pela remoção de um componente volátil. No exemplo do calcário, o gás CO₂ é expelido e removido do forno, deixando o produto sólido para trás. Este princípio também se aplica à remoção de água quimicamente ligada (água de cristalização) de hidratos, como no processamento de bórax ou bauxita.

Criação de um Novo Material

O produto sólido final, muitas vezes chamado de "calcine", é uma nova substância com propriedades físicas e químicas distintamente diferentes do material original. A cal virgem (CaO) é altamente reativa, enquanto o calcário original (CaCO₃) é relativamente inerte.

Parâmetros Chave que Controlam a Calcinação

Alcançar um processo de calcinação bem-sucedido e eficiente depende do controle preciso de várias variáveis chave dentro do forno.

Temperatura

A temperatura é o parâmetro mais crítico. Deve ser alta o suficiente para iniciar e sustentar a reação de decomposição, mas baixa o suficiente para evitar a fusão do material ou causar reações secundárias indesejadas, como a sinterização (fusão de partículas).

Controle da Atmosfera

A composição do gás dentro do forno é crucial. Embora muitos processos ocorram no ar, alguns exigem uma atmosfera inerte (como nitrogênio) para evitar a oxidação ou outras reações indesejadas com o material que está sendo processado.

Tempo de Residência

Isso se refere ao tempo que o material permanece dentro do forno na temperatura alvo. O tempo de residência deve ser longo o suficiente para garantir que a reação química prossiga até a conclusão em todo o volume do material.

Compreendendo as Vantagens e Desafios

Embora poderosa, a calcinação é um processo industrial exigente com desafios inerentes que devem ser gerenciados para qualidade e eficiência.

Alto Consumo de Energia

Atingir e manter as altas temperaturas exigidas para a calcinação é extremamente intensivo em energia. Isso representa um custo operacional significativo e uma consideração ambiental para qualquer processo em larga escala.

Reações Incompletas

Se a temperatura for muito baixa ou o tempo de residência for muito curto, a calcinação será incompleta. Isso resulta em um produto final contaminado com o material original não reagido, o que pode impactar severamente sua qualidade e desempenho.

Sinterização e Superaquecimento

Por outro lado, se a temperatura for muito alta ou o material for aquecido por muito tempo, pode levar ao "superaquecimento". Isso faz com que as partículas se fundam (sinterizem), reduzindo a área de superfície e a reatividade do produto final, o que geralmente é indesejável.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos que você prioriza dependerão inteiramente do material que está processando e das propriedades desejadas do produto final.

- Se o seu foco principal é produzir um óxido puro (como cal): Seu objetivo é atingir precisamente a temperatura de dissociação para eliminar todo o CO₂ sem superaquecer o material, o que reduziria sua reatividade.

- Se o seu foco principal é remover água ligada de um hidrato: Seu objetivo é um aumento e controle cuidadosos da temperatura para eliminar as moléculas de água sem causar choque térmico ou decompor o valioso composto subjacente.

- Se o seu foco principal é a eficiência do processo e a redução de custos: Seu objetivo é otimizar a transferência de calor e o tempo de residência dentro do forno para garantir a calcinação completa usando a menor quantidade de energia possível.

Em última análise, dominar a calcinação é usar o calor para controlar precisamente a decomposição química.

Tabela Resumo:

| Parâmetro Chave da Calcinação | Função no Processo |

|---|---|

| Temperatura | Fornece energia para quebrar ligações químicas sem fundir o material. |

| Atmosfera | Controla o ambiente gasoso (por exemplo, ar ou inerte) para prevenir reações indesejadas. |

| Tempo de Residência | Garante que o material seja aquecido por tempo suficiente para que a reação seja totalmente concluída. |

| Objetivo | Eliminar componentes voláteis (por exemplo, CO₂, água) e criar um novo material estável. |

Pronto para Otimizar Seu Processo de Calcinação?

O controle preciso da temperatura e o processamento térmico eficiente são críticos para a produção de materiais de alta qualidade como cal, cerâmicas ou óxidos especializados. A KINTEK é especializada em fornos e estufas de laboratório de alto desempenho projetados para calcinação, sinterização e tratamento térmico confiáveis.

Nosso equipamento ajuda você a alcançar:

- Resultados Consistentes: Uniformidade e controle precisos da temperatura para reações completas e previsíveis.

- Eficiência Operacional: Designs energeticamente eficientes para reduzir custos e impacto ambiental.

- Integridade do Material: Previne o superaquecimento ou a sinterização para manter a reatividade e a qualidade do produto.

Seja você desenvolvendo novos materiais ou escalando a produção, a KINTEK possui o equipamento de laboratório e a experiência para apoiar seus objetivos.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir sua aplicação específica e encontrar a solução de forno certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Instrumento de peneiramento eletromagnético tridimensional

- Circulador de Aquecimento de Temperatura Constante de Alta Temperatura Banho de Água Resfriador Circulador para Banho de Reação

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são as características essenciais do processo de pirólise rápida? Maximizando o rendimento de bio-óleo a partir da biomassa

- Quais são os produtos da calcinação do calcário? Desvendando a Cal Viva e o CO₂ para a Indústria

- Quais são os métodos de pirólise para a produção de carvão vegetal e biocarvão? Pirólise Lenta vs. Rápida Explicada

- O que é uma reação química em leito fluidizado? Um Guia para Transferência de Calor Superior e Processamento Contínuo

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Qual é a função de um forno rotativo? Um Guia para o Processamento Térmico Industrial

- Qual é o processo de regeneração térmica do carvão ativado? Restaure o Desempenho e Reduza os Custos

- Qual temperatura é necessária para a pirólise de plástico? Desbloqueie o Calor Certo para o Seu Resultado Desejado