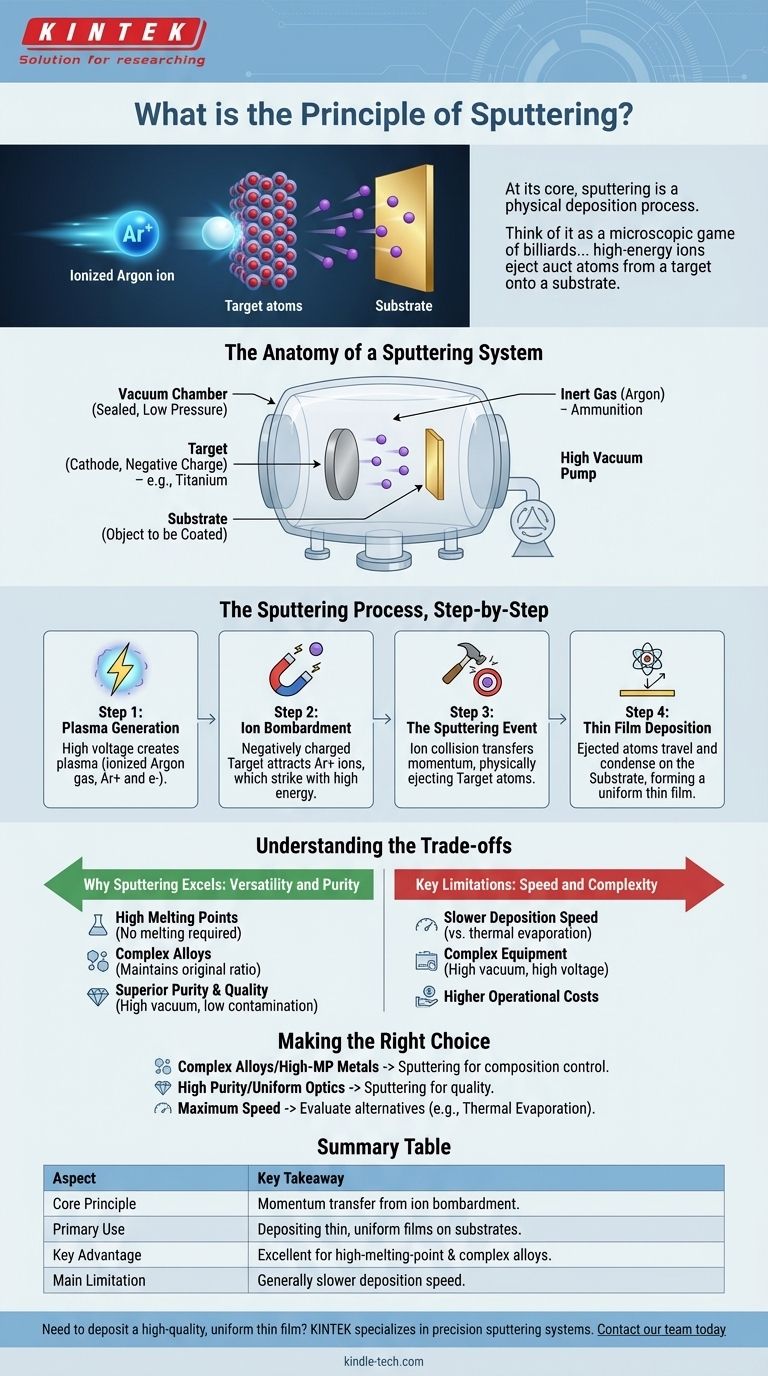

Em sua essência, a pulverização catódica é um processo de deposição física onde átomos são ejetados de um material alvo sólido ao bombardeá-lo com íons de alta energia dentro de um vácuo. Esses átomos ejetados viajam e se condensam em um substrato, formando um revestimento extremamente fino e uniforme. Pense nisso como um jogo de bilhar microscópico, onde um íon energético é a bola branca que atinge um conjunto de átomos alvo, desalojando-os para que caiam precisamente onde você precisa.

A pulverização catódica não é uma reação química, mas um processo de transferência de momento. Ela usa gás ionizado em vácuo para desalojar fisicamente átomos de um material fonte, permitindo a deposição controlada de filmes finos puros e de alta qualidade que seriam difíceis ou impossíveis de criar com métodos baseados em calor.

A Anatomia de um Sistema de Pulverização Catódica

Para entender o princípio, devemos primeiro entender o ambiente e os atores principais envolvidos. Todo processo de pulverização catódica ocorre dentro de um sistema altamente controlado.

A Câmara de Vácuo

Todo o processo ocorre em uma câmara selada. O primeiro passo é bombear quase todo o ar para criar um alto vácuo, o que remove umidade, poeira e outras impurezas que poderiam contaminar o filme final.

O Alvo (Target)

O alvo (target) é uma peça sólida do material que você deseja depositar—por exemplo, um bloco de titânio, ouro ou uma liga específica. Ele atua como a fonte para o filme fino e recebe uma carga elétrica negativa, tornando-o o cátodo.

O Substrato

O substrato é o objeto que você deseja revestir, como um wafer de silício, uma peça de vidro ou um implante médico. Ele é posicionado de frente para o alvo e coleta os átomos ejetados.

O Gás Inerte

Um gás inerte, mais comumente Argônio (Ar), é bombeado para a câmara de vácuo a uma pressão muito baixa. Este gás não reagirá quimicamente com o material alvo; sua única função é ser a "munição" para o bombardeio.

O Processo de Pulverização Catódica, Passo a Passo

Com os componentes no lugar, o processo se desenrola em uma sequência precisa para criar a deposição em nível atômico.

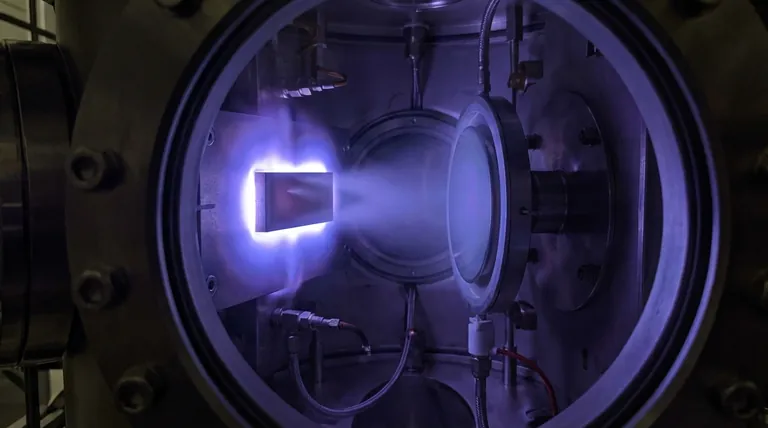

Passo 1: Geração de Plasma

Uma alta tensão é aplicada dentro da câmara. Este poderoso campo elétrico remove elétrons dos átomos de gás Argônio, criando um plasma—um gás ionizado e brilhante, composto por íons de Argônio carregados positivamente (Ar+) e elétrons livres.

Passo 2: Bombardeio de Íons

Como o alvo é carregado negativamente (cátodo), ele atrai fortemente os íons de Argônio carregados positivamente do plasma. Esses íons aceleram em direção ao alvo em alta velocidade, atingindo sua superfície com energia cinética significativa.

Passo 3: O Evento de Pulverização Catódica

Quando um íon energético colide com o alvo, ele transfere seu momento para os átomos do alvo. Se a energia transferida for maior do que as forças que mantêm os átomos do alvo unidos (sua energia de ligação), um ou mais átomos são fisicamente desalojados e ejetados da superfície.

Passo 4: Deposição de Filme Fino

Estes átomos de alvo recém-liberados viajam em linha reta através da câmara de baixa pressão até atingirem o substrato. Ao chegar, eles se condensam e se acumulam na superfície do substrato, formando um filme fino denso e uniforme, muitas vezes com apenas alguns nanômetros de espessura.

Entendendo as Compensações (Trade-offs)

A pulverização catódica é uma técnica poderosa, mas seu valor é melhor compreendido ao reconhecer seus pontos fortes e limitações em comparação com outros métodos de deposição, como a deposição química de vapor (CVD) ou a evaporação térmica.

Por Que a Pulverização Catódica se Destaca: Versatilidade e Pureza

A pulverização catódica é excepcionalmente boa para depositar materiais com pontos de fusão muito altos, pois não depende do derretimento do material fonte. É também um método superior para depositar ligas complexas porque os átomos são ejetados em sua proporção original, garantindo que o filme fino tenha a mesma composição do alvo.

Limitações Chave: Velocidade e Complexidade

O processo de pulverização catódica é geralmente mais lento do que a evaporação térmica, o que pode ser um fator na fabricação de alto volume. O equipamento também é complexo, exigindo sistemas de alto vácuo e fontes de alimentação de alta tensão, o que pode aumentar os custos operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio central da pulverização catódica permite que você determine quando ela é a ferramenta mais eficaz para um desafio específico de engenharia ou pesquisa.

- Se seu foco principal é depositar ligas complexas ou metais de alto ponto de fusão: A pulverização catódica oferece excelente controle sobre a composição do filme onde os métodos baseados em calor falham.

- Se seu foco principal é criar revestimentos altamente puros e uniformes para óptica ou eletrônica: A natureza de alto vácuo da pulverização catódica minimiza a contaminação e garante qualidade superior do filme.

- Se seu foco principal é a velocidade máxima de deposição: Você pode precisar avaliar a pulverização catódica em comparação com métodos potencialmente mais rápidos, como a evaporação térmica, dependendo dos requisitos de material e qualidade.

Em última análise, a pulverização catódica é uma ferramenta fundamental na ciência de materiais moderna, oferecendo controle físico preciso sobre a criação de filmes finos, um átomo de cada vez.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Princípio Central | A transferência de momento do bombardeio de íons ejeta átomos de um alvo. |

| Uso Principal | Depositar filmes finos e uniformes em substratos como wafers de silício. |

| Vantagem Chave | Excelente para materiais de alto ponto de fusão e ligas complexas. |

| Limitação Principal | Geralmente velocidade de deposição mais lenta em comparação com alguns outros métodos. |

Precisa depositar um filme fino uniforme e de alta qualidade? A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo sistemas de pulverização catódica, para ajudá-lo a alcançar resultados superiores para suas necessidades de pesquisa ou produção. Nossos especialistas podem ajudá-lo a selecionar a configuração correta para seus materiais e substratos específicos. Entre em contato com nossa equipe hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais