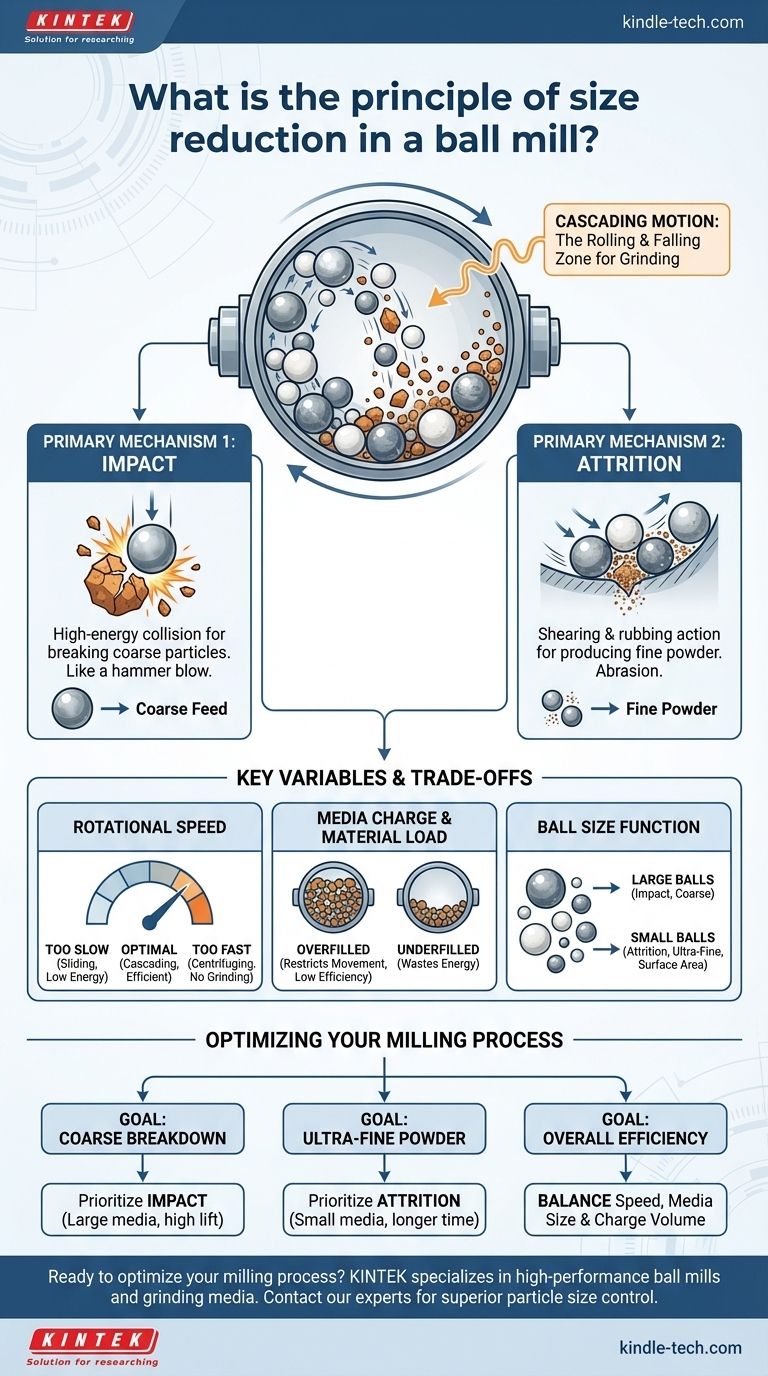

O princípio fundamental de um moinho de bolas é alcançar a redução do tamanho das partículas através de forças mecânicas geradas dentro de um tambor rotativo. À medida que o tambor gira, os meios de moagem—tipicamente bolas pesadas de aço ou cerâmica—são levantados e depois caem, esmagando o material preso entre eles. Este processo combina impactos de alta energia com forças contínuas de moagem e cisalhamento para decompor substâncias grossas em um pó fino.

Um moinho de bolas opera não por acaso, mas pela aplicação controlada de duas forças primárias: impacto e atrito. Dominar o equilíbrio entre essas forças, ajustando a velocidade de rotação e o tamanho da mídia, é a chave para alcançar um tamanho de partícula final específico e consistente.

Como um Moinho de Bolas Alcança a Redução de Tamanho

Um moinho de bolas é uma máquina simples, mas altamente eficaz. Sua operação depende da interação dinâmica entre o cilindro rotativo, a mídia de moagem interna e o material que está sendo processado.

O Papel do Cilindro Rotativo

O núcleo do moinho é um cilindro oco que gira em seu eixo horizontal. Quando o material e a mídia de moagem são carregados no interior, a rotação levanta o conteúdo pela lateral do tambor. Essa energia potencial armazenada é a fonte da força de moagem.

A Mídia de Moagem (As "Bolas")

A mídia de moagem são os agentes da redução de tamanho. Estas são tipicamente bolas resistentes feitas de materiais como aço de alto cromo ou cerâmica. Seu propósito é transferir a energia cinética de sua queda diretamente para o material alvo.

A Importância do Movimento em Cascata

A eficácia do moinho depende inteiramente de como a mídia se move. À medida que o cilindro gira, as bolas são levantadas até que a gravidade supere as forças centrífugas e de atrito, fazendo com que elas tombem e caiam de volta para o fundo do moinho. Este movimento contínuo de rolamento e queda é conhecido como cascata. É dentro desta zona de cascata que todo o trabalho de moagem é realizado.

Os Mecanismos Centrais da Moagem

A redução de tamanho em um moinho de bolas não é uma ação única, mas uma combinação de dois mecanismos distintos que trabalham em conjunto. A dominância de cada mecanismo é determinada pelos parâmetros operacionais do moinho.

Impacto: Para Quebrar Partículas Grossas

O impacto ocorre quando as bolas de moagem são levantadas o suficiente para cair diretamente sobre o material de alimentação grosso. Esta colisão de alta energia age como um golpe de martelo, causando fratura quebradiça e quebrando pedaços grandes em pedaços menores. Este é o mecanismo primário para a decomposição inicial de uma substância.

Atrito: Para Produzir Pó Fino

O atrito, também conhecido como abrasão ou cisalhamento, é uma ação de esfregar e moer. Ocorre quando as bolas deslizam e rolam umas contra as outras e contra o revestimento interno do moinho, com o material alvo preso entre elas. Esta força de cisalhamento é menos intensa que o impacto, mas é essencial para reduzir partículas pequenas a um pó muito fino.

A Função de Diferentes Tamanhos de Bolas

O tamanho da mídia de moagem é uma variável crítica.

- Bolas grandes possuem maior massa e geram forças de impacto maiores, tornando-as ideais para decompor material de alimentação grande e grosso.

- Bolas pequenas têm uma área de superfície total maior e preenchem os espaços vazios entre as bolas maiores. Isso aumenta a probabilidade de atrito e é necessário para produzir um produto final ultrafino.

Compreendendo os Compromissos

Otimizar um moinho de bolas é um processo de gerenciar variáveis concorrentes. Mudar um parâmetro inevitavelmente afetará outros, criando uma série de compromissos.

O Efeito da Velocidade de Rotação

A velocidade é o parâmetro mais crítico.

- Muito lento: As bolas simplesmente deslizarão ou rolarão pela lateral do moinho, levando a uma moagem ineficiente dominada por atrito de baixa energia.

- Muito rápido: A força centrífuga prenderá as bolas na parede externa do moinho, impedindo que caiam. Isso é chamado de centrifugação, e neste ponto, toda a ação de moagem cessa.

- Na medida certa: A velocidade ideal cria uma cascata contínua, equilibrando impacto e atrito para a redução de tamanho mais eficiente.

Carga da Mídia e Carga do Material

O volume de mídia e material carregado no moinho (a "carga") é crucial. Encher demais o moinho restringirá o movimento das bolas, sufocando a ação de cascata e reduzindo drasticamente a eficiência. Carregar de menos desperdiça energia, pois os impactos ocorrem entre as bolas ou no próprio revestimento do moinho.

Moagem Úmida vs. Seca

Moinhos de bolas podem operar com ou sem um líquido (tipicamente água). A moagem úmida geralmente aumenta a eficiência, reduz o consumo de energia e ajuda a controlar a poeira. No entanto, requer uma etapa de secagem subsequente, adicionando complexidade e custo ao processo geral.

Otimizando o Processo de Moagem para o Seu Objetivo

Seu objetivo final dita como você deve configurar e operar o moinho de bolas. Use estes princípios como guia.

- Se o seu foco principal é decompor materiais grandes e grossos: Priorize as forças de impacto usando mídia de moagem maior e operando em uma velocidade que garanta que as bolas sejam levantadas o suficiente antes de cair.

- Se o seu foco principal é produzir um pó ultrafino: Priorize o atrito usando uma carga de mídia de moagem menor e tempos de moagem potencialmente mais longos para maximizar o cisalhamento na superfície.

- Se o seu foco principal é a eficiência geral do processo: Equilibre cuidadosamente a velocidade de rotação, a distribuição do tamanho da mídia e o volume da carga para manter um movimento de cascata consistente, evitando tanto a centrifugação quanto o deslizamento de baixa energia.

Ao entender esses princípios centrais, você pode transformar o moinho de bolas de um simples triturador em uma ferramenta precisa para engenharia de partículas.

Tabela de Resumo:

| Princípio | Mecanismo | Fatores Chave |

|---|---|---|

| Impacto | Colisão de alta energia de bolas caindo | Tamanho grande da bola, velocidade de rotação ideal |

| Atrito | Ação de cisalhamento/esfregamento entre as bolas | Tamanho pequeno da bola, área de superfície da mídia |

| Movimento em Cascata | Rolamento e queda contínuos da mídia | Velocidade de rotação correta, volume de carga apropriado |

Pronto para otimizar seu processo de moagem para um controle superior do tamanho das partículas?

Na KINTEK, somos especializados em fornecer moinhos de bolas de alto desempenho e mídia de moagem adaptados às suas necessidades específicas de laboratório. Se você precisa de decomposição grosseira ou produção de pó ultrafino, nossos especialistas podem ajudá-lo a selecionar o equipamento certo para equilibrar as forças de impacto e atrito para máxima eficiência e consistência.

Entre em contato com nossos especialistas em moagem hoje mesmo para discutir como o equipamento de laboratório da KINTEK pode aprimorar seus resultados de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

As pessoas também perguntam

- Qual é a função de um Argamassa e Pilão de Ágata na preparação de baterias de sódio? Garanta Mistura Livre de Contaminantes

- Que materiais são usados na moagem por bolas? Escolha a Mídia de Moagem Certa para Pureza e Eficiência

- Qual é a diferença entre um moinho de contas e um moinho de bolas? Um Guia para Escolher a Tecnologia de Moagem Certa

- Qual é a utilidade do moinho de laboratório? Obtenha uma preparação de amostras precisa e homogénea

- Qual é a função principal do equipamento de mistura mecânica? Otimizar a homogeneidade do compósito C-SiC-B4C

- Qual é a principal função de um moinho de bolas de alta energia no pré-tratamento da lignocelulose? Desbloqueie o Potencial da Biomassa

- Por que o tratamento prolongado usando equipamentos de moagem ou moinho de bolas é necessário para HEA refratário? Garanta a Qualidade do Filme

- Qual é a função do equipamento de moinho de bolas na preparação do eletrólito NZSSP? Otimizar a Síntese de Estado Sólido NASICON