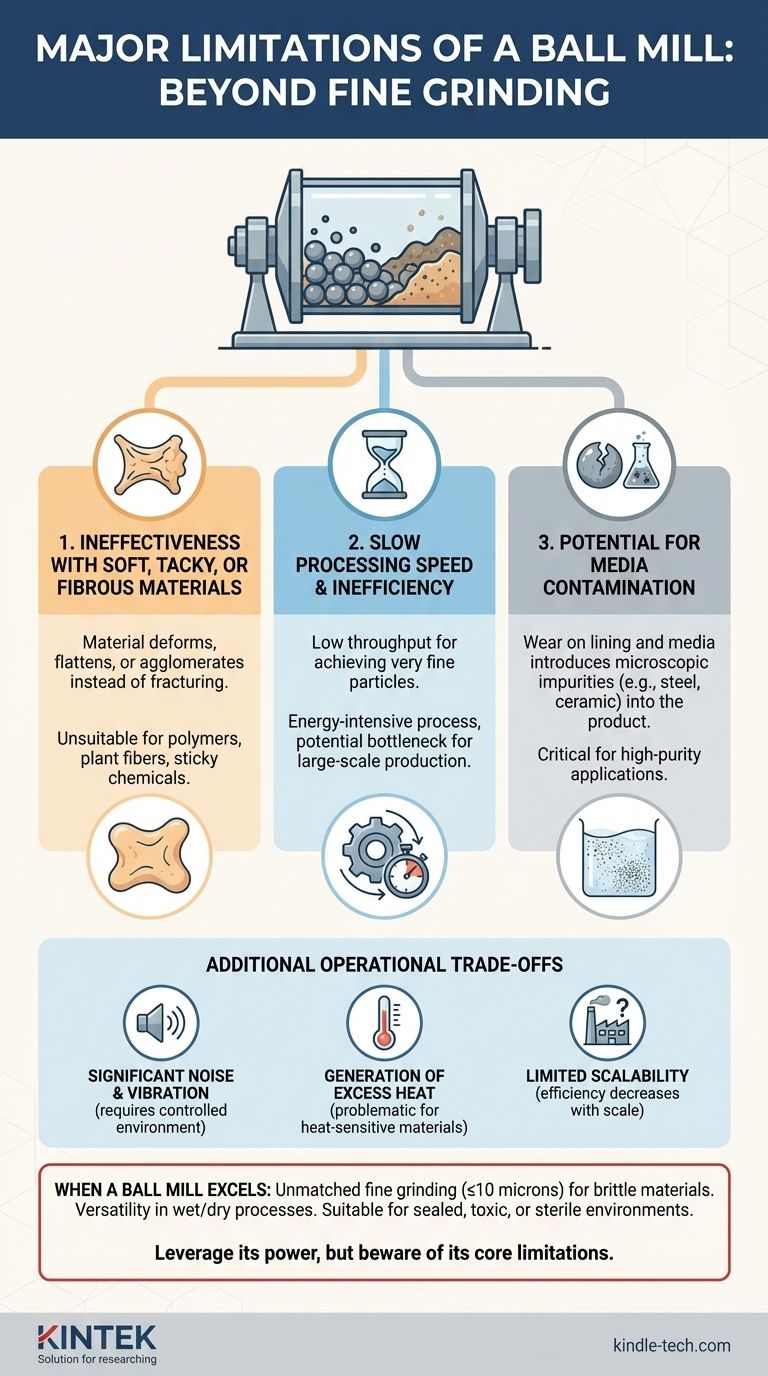

A principal limitação de um moinho de bolas é a sua ineficácia fundamental com materiais macios, pegajosos ou fibrosos, que tendem a deformar ou aglomerar em vez de se desintegrarem sob as forças de impacto e atrito do moinho. Isso, combinado com a sua baixa velocidade de processamento e o risco inerente de contaminação do produto pelo desgaste dos meios de moagem, define os seus principais limites operacionais.

Embora um moinho de bolas seja excecional na produção de pós extremamente finos a partir de substâncias quebradiças, as suas principais limitações são a falta de versatilidade com certos tipos de materiais e um processo lento e intensivo em energia que pode introduzir impurezas no produto final.

As Limitações Fundamentais do Processo

As forças e fraquezas de um moinho de bolas são um resultado direto do seu princípio de funcionamento: triturar material através do impacto repetido e atrito de meios de moagem pesados. Este mecanismo é altamente eficaz para algumas aplicações, mas cria restrições inevitáveis para outras.

Ineficácia com Materiais Macios ou Fibrosos

Um moinho de bolas funciona fraturando materiais quebradiços. Quando confrontado com substâncias macias, elásticas ou fibrosas, o impacto das bolas não causa fratura.

Em vez disso, esses materiais simplesmente deformam, achatam ou aglomeram-se. Isso torna o moinho de bolas totalmente inadequado para aplicações como moagem de fibras vegetais, polímeros macios ou produtos químicos pegajosos.

Velocidade de Processamento Lenta e Ineficiência

O processo de redução de partículas a um tamanho muito fino através de impacto e atrito aleatórios é inerentemente lento e requer um tempo significativo.

Essa baixa produtividade pode ser um grande gargalo em ambientes de produção em larga escala. Embora os componentes sejam simples, atingir o tamanho de partícula desejado é frequentemente uma operação prolongada e intensiva em energia.

Potencial de Contaminação dos Meios

A colisão e moagem constantes causam desgaste tanto no revestimento interno do moinho quanto nas próprias bolas de moagem.

Esse desgaste introduz partículas microscópicas do revestimento ou dos meios (por exemplo, aço, cerâmica) no produto. Para aplicações de alta pureza, como produtos farmacêuticos, cerâmicas avançadas ou produtos alimentícios, essa contaminação é uma questão crítica que deve ser gerenciada com componentes caros e altamente resistentes à abrasão.

Compreendendo as Compensações Operacionais

Além das limitações do processo central, existem várias compensações práticas a serem consideradas ao operar um moinho de bolas.

Ruído e Vibração Significativos

A queda e o tombamento de bolas pesadas de aço ou cerâmica dentro de um tambor de metal produzem ruído e vibração substanciais.

Isso exige um ambiente controlado, montagem adequada da máquina e proteção auditiva para os operadores, aumentando a complexidade operacional geral.

Geração de Excesso de Calor

O atrito e o impacto do processo de moagem geram uma quantidade significativa de calor dentro da câmara de moagem.

Isso pode ser problemático para materiais sensíveis ao calor, potencialmente causando fusão, degradação química ou alterações nas propriedades do material.

Escalabilidade Limitada para Processamento em Massa

Embora os moinhos de bolas venham em muitos tamanhos, sua eficiência tende a diminuir à medida que a escala aumenta.

Eles são frequentemente menos práticos para processamento contínuo de volume extremamente alto em comparação com outras tecnologias de moagem, pois o tempo necessário para um lote pode ser extenso.

Quando um Moinho de Bolas se Destaca

Apesar de suas limitações, um moinho de bolas é a escolha superior para objetivos específicos onde suas capacidades únicas são necessárias.

Capacidade Inigualável de Moagem Fina

A principal vantagem de um moinho de bolas é a sua capacidade de produzir pós extremamente finos e consistentes, muitas vezes com um tamanho de partícula de 10 mícrons ou menos. Para aplicações que exigem partículas em nanoescala, continua sendo uma tecnologia de referência.

Versatilidade em Materiais e Processos Duros

Os moinhos de bolas podem lidar com materiais muito duros e abrasivos que rapidamente desgastariam outros tipos de moedores. Eles também são adaptáveis a processos de moagem úmida e seca, permitindo flexibilidade na formulação.

Adequação para Ambientes Selados

Como a moagem ocorre dentro de um recipiente selado, os moinhos de bolas são ideais para processar materiais tóxicos sem expor os operadores. Isso também permite o processamento estéril, o que é crucial na fabricação de certos produtos farmacêuticos.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um moinho de bolas é a ferramenta correta, você deve pesar seu poder de moagem excepcional contra suas limitações significativas.

- Se o seu foco principal é atingir o tamanho de partícula mais fino com materiais duros e quebradiços: Um moinho de bolas é uma excelente escolha, mas você deve considerar os tempos de processamento lentos e a potencial contaminação.

- Se o seu foco principal é processar materiais macios, pegajosos ou fibrosos: Um moinho de bolas é fundamentalmente inadequado, e você deve investigar métodos alternativos como moinhos de corte ou faca.

- Se o seu foco principal é manter a pureza absoluta do produto: Você deve selecionar cuidadosamente os meios de moagem e o material do revestimento para minimizar o desgaste, ou aceitar que a contaminação é um fator.

- Se o seu foco principal é a produção industrial de alto rendimento: A baixa velocidade de um moinho de bolas pode criar um gargalo, exigindo que você considere equipamentos de moagem de maior escala ou de diferentes tipos.

Compreender essas limitações essenciais permite que você aproveite o poder do moinho de bolas para as aplicações certas e evite incompatibilidades de processo dispendiosas.

Tabela Resumo:

| Limitação | Impacto Chave |

|---|---|

| Ineficaz com Materiais Macios/Fibrosos | Materiais deformam ou aglomeram em vez de fraturar. |

| Velocidade de Processamento Lenta | Baixa produtividade; operação intensiva em energia. |

| Risco de Contaminação dos Meios | O desgaste introduz impurezas no produto final. |

| Ruído e Calor Significativos | Exige ambiente controlado; inadequado para materiais sensíveis ao calor. |

Com dificuldades devido a limitações de material ou contaminação no seu processo de moagem? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções adaptadas às suas necessidades específicas de material e pureza. Deixe que nossos especialistas o ajudem a selecionar a tecnologia de moagem certa para aumentar a eficiência e a qualidade do produto do seu laboratório. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

As pessoas também perguntam

- Qual é o papel fundamental de um moinho de bolas planetário para alvos de IZO? Alcançar uniformidade em nível atômico na preparação do material

- Como um moinho de bolas planetário de alta energia facilita a síntese de eletrólitos vítreos de sulfeto? Alcançar a Amorfização

- Por que um moinho de bolas de laboratório é usado na pesquisa de catalisadores Co-Ni? Otimize a Conversão de CO2 com Moagem Precisa

- Qual é o tamanho do produto de um moinho de bolas? Alcance Precisão em Nível de Mícron para Seus Materiais

- Qual é a função do equipamento de moinho de bolas na preparação do eletrólito NZSSP? Otimizar a Síntese de Estado Sólido NASICON