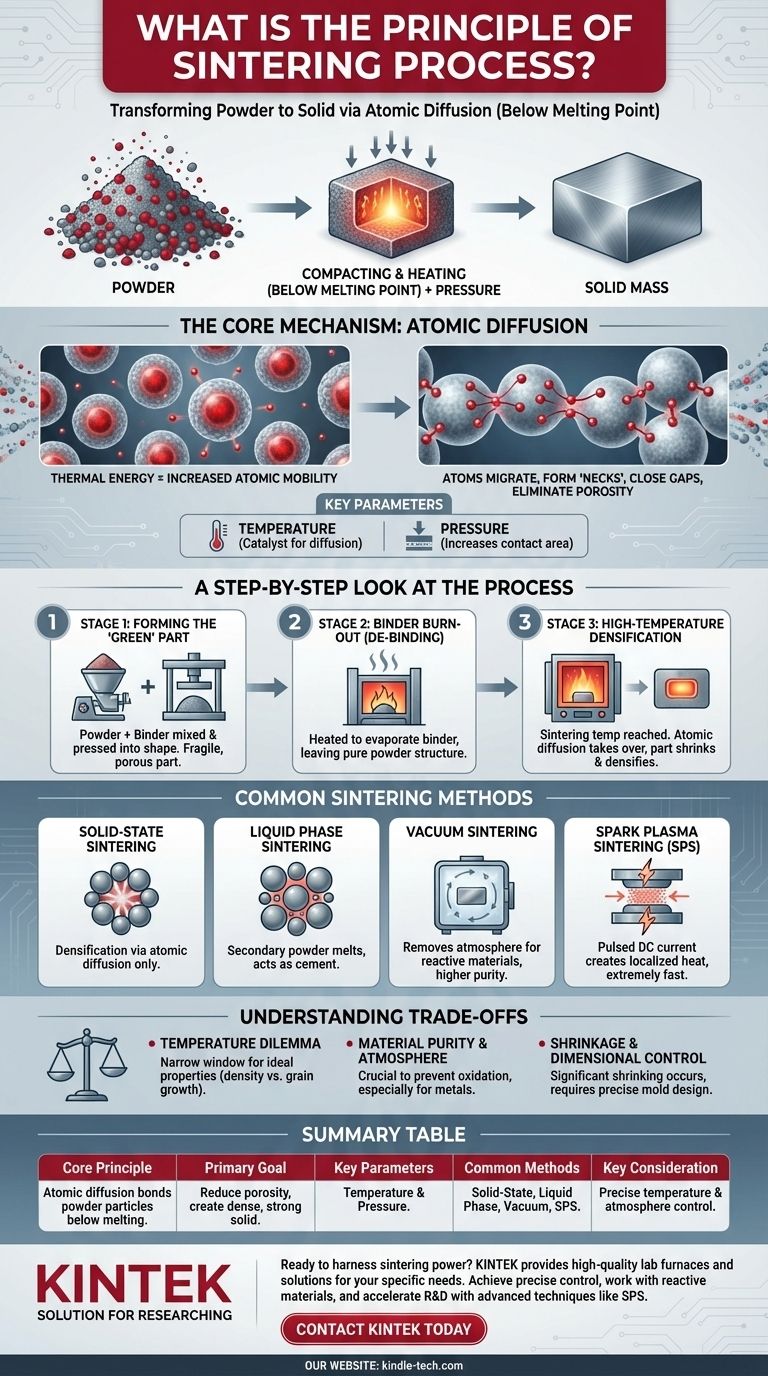

Em sua essência, o princípio da sinterização é o processo de compactar e formar uma massa sólida de material a partir de um pó usando calor e pressão. Crucialmente, isso é alcançado a uma temperatura abaixo do ponto de fusão do material. Em vez de derreter em um líquido, as partículas individuais se fundem em seus pontos de contato, criando um objeto denso e sólido.

O princípio fundamental da sinterização não é a fusão, mas a difusão atômica. A energia térmica confere aos átomos a mobilidade para migrar através dos limites das partículas adjacentes, fechando as lacunas entre elas e unindo o pó em uma estrutura coerente e densa.

O Mecanismo Central: Do Pó ao Sólido

Para realmente entender a sinterização, você deve olhar além da simples aplicação de calor e pressão e focar na atividade em nível atômico que transforma o pó solto em uma peça forte e projetada.

A Força Motriz: Difusão Atômica

A sinterização é fundamentalmente impulsionada pela difusão atômica. Quando um material em pó é aquecido, seus átomos ganham energia térmica e começam a vibrar mais intensamente.

Essa energia permite que os átomos localizados na superfície de cada grão de pó se movam e migrem através dos pontos de contato entre as partículas adjacentes. Essa migração efetivamente constrói "pescoços" ou pontes entre as partículas, fazendo com que elas se fundam.

O Objetivo: Reduzir a Porosidade

Um recipiente de pó solto consiste principalmente em espaço vazio, ou porosidade. O objetivo principal da sinterização é eliminar esses vazios.

À medida que os átomos se difundem e as partículas se fundem, as lacunas entre elas diminuem e eventualmente se fecham. Esse processo faz com que o componente inteiro encolha e se torne significativamente mais denso e forte.

Parâmetros Chave: Temperatura e Pressão

A temperatura é o catalisador, fornecendo a energia necessária para que a difusão ocorra a uma taxa prática. A temperatura deve ser alta o suficiente para permitir a mobilidade atômica, mas baixa o suficiente para evitar o derretimento do material a granel.

A pressão serve para forçar as partículas de pó a um contato íntimo, o que aumenta a área de superfície disponível para difusão e acelera o processo de densificação.

Uma Análise Passo a Passo do Processo de Sinterização

Embora o princípio central seja consistente, a aplicação prática da sinterização geralmente segue um fluxo de trabalho de várias etapas, especialmente na fabricação industrial.

Etapa 1: Formando a Peça "Verde"

Primeiro, o pó do material primário é frequentemente misturado com um aglomerante, como cera ou um polímero. Essa mistura é então prensada em um molde para formar a forma desejada.

Esta peça inicial e frágil é conhecida como peça "verde". A única função do aglomerante é manter as partículas de pó unidas temporariamente para que a peça possa ser manuseada.

Etapa 2: Queima do Aglomerante (Desaglomeração)

A peça verde é aquecida em um forno a uma temperatura moderada. Esta etapa é projetada para queimar ou evaporar cuidadosamente o aglomerante.

Isso deixa para trás uma estrutura porosa composta puramente do pó do material primário, agora pronta para a etapa final de alta temperatura.

Etapa 3: Densificação em Alta Temperatura

Finalmente, a temperatura do forno é elevada à temperatura de sinterização. É aqui que a difusão atômica assume o controle, as partículas se fundem, a peça encolhe e sua densidade e resistência aumentam dramaticamente. A peça de trabalho é então resfriada de forma controlada para completar o processo.

Métodos e Variações Comuns de Sinterização

O princípio básico pode ser aplicado de várias maneiras, cada uma adequada para diferentes materiais e resultados.

Sinterização em Estado Sólido

Esta é a forma mais direta do processo, onde a densificação ocorre puramente através da difusão atômica entre partículas do mesmo material sem a formação de qualquer líquido.

Sinterização em Fase Líquida

Neste método, um pó secundário com um ponto de fusão mais baixo é misturado. Durante o aquecimento, este material secundário derrete e flui para os poros entre as partículas primárias. O líquido atua como um cimento, unindo as partículas sólidas e acelerando a densificação.

Sinterização a Vácuo

Para materiais reativos como titânio ou certas ligas, todo o processo é realizado dentro de um forno a vácuo. A remoção da atmosfera evita a oxidação e remove gases aprisionados, resultando em um produto com maior pureza e densidade superior.

Sinterização por Plasma de Faísca (SPS)

SPS é um método avançado onde uma corrente elétrica DC pulsada é passada diretamente através do pó e de seu molde condutor. Isso gera calor intenso e localizado e descargas de plasma entre as partículas, permitindo uma sinterização extremamente rápida em temperaturas gerais mais baixas em comparação com os métodos convencionais.

Compreendendo as Compensações e Considerações

A sinterização é um processo poderoso, mas o sucesso depende de controle preciso e de uma compreensão de suas limitações.

O Dilema da Temperatura

A janela para a temperatura de sinterização ideal pode ser estreita. Muito baixa, e a peça terá falta de densidade e resistência. Muito alta, e você corre o risco de crescimento indesejado de grãos, empenamento ou até mesmo fusão parcial, o que pode degradar as propriedades mecânicas finais do material.

Pureza do Material e Atmosfera

A atmosfera do forno é crítica. Para muitos metais, realizar a sinterização ao ar livre levaria à oxidação catastrófica. É por isso que atmosferas controladas (como gás inerte) ou sinterização a vácuo são frequentemente inegociáveis, apesar de sua complexidade e custo adicionais.

Contração e Controle Dimensional

Como a sinterização funciona eliminando poros, o componente sempre encolherá. Essa contração pode ser significativa e deve ser calculada e considerada com precisão no projeto inicial do molde para atingir as dimensões finais exigidas.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor abordagem de sinterização depende inteiramente do material com o qual você está trabalhando e do seu objetivo final.

- Se o seu foco principal é a produção em massa econômica: A prensagem e sinterização convencional com um aglomerante é o método estabelecido para peças de alto volume de materiais como ferro e aço.

- Se o seu foco principal são materiais de alta pureza ou reativos: A sinterização a vácuo é essencial para evitar contaminação e alcançar as propriedades superiores exigidas para aplicações aeroespaciais ou médicas.

- Se o seu foco principal são materiais avançados ou desenvolvimento rápido: A Sinterização por Plasma de Faísca (SPS) oferece velocidade e controle inigualáveis, tornando-a ideal para pesquisa e produção de cerâmicas e compósitos de alto desempenho.

Em última análise, a sinterização é um processo térmico versátil que os engenheiros usam para transformar pós simples em componentes sólidos complexos e de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | A difusão atômica une as partículas de pó em temperaturas abaixo do ponto de fusão. |

| Objetivo Principal | Reduzir a porosidade para criar um objeto sólido denso e forte a partir de um pó. |

| Parâmetros Chave | Temperatura (permite a difusão) e Pressão (aumenta o contato entre as partículas). |

| Métodos Comuns | Sinterização em Estado Sólido, Fase Líquida, a Vácuo e por Plasma de Faísca (SPS). |

| Consideração Chave | O controle preciso da temperatura e da atmosfera é crítico para evitar defeitos. |

Pronto para aproveitar o poder da sinterização para seu laboratório ou linha de produção?

Quer você esteja desenvolvendo novos materiais, fabricando componentes de alto desempenho ou conduzindo pesquisas críticas, o equipamento de sinterização certo é fundamental para o seu sucesso. A KINTEK é especializada no fornecimento de fornos de laboratório e soluções de sinterização de alta qualidade, adaptados às suas necessidades específicas de material e processo.

Nós fornecemos as ferramentas para ajudá-lo a:

- Alcançar controle preciso de temperatura para resultados consistentes e de alta densidade.

- Trabalhar com materiais reativos ou de alta pureza usando opções de vácuo ou atmosfera controlada.

- Acelerar sua P&D ou produção com técnicas avançadas como a Sinterização por Plasma de Faísca.

Vamos discutir seu projeto. Nossos especialistas estão prontos para ajudá-lo a selecionar o forno de sinterização ideal para atender aos seus objetivos de desempenho, pureza e eficiência.

Entre em contato com a KINTEL hoje para uma consulta personalizada e eleve suas capacidades de sinterização.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Que precauções devem ser tomadas ao aquecer e resfriar o cadinho? Prevenir o Choque Térmico e Garantir a Segurança

- Qual é a temperatura de exaustão do forno? Um indicador chave de eficiência e segurança

- Por que a cerâmica é usada na fabricação de fornos? Alcance Resistência Superior ao Calor e Eficiência

- Quais são as precauções para o calor no laboratório? Regras Essenciais de Segurança para Prevenir Queimaduras e Incêndios

- Líquidos diferentes derretem a taxas diferentes? Desvende a Ciência dos Pontos de Fusão e Propriedades dos Materiais