Em sua essência, um reator de pirólise opera com um único e poderoso princípio: ele usa calor intenso em um ambiente sem oxigênio para decompor quimicamente materiais orgânicos. Em vez de queimar o material por combustão, este processo, conhecido como decomposição térmica, quebra moléculas grandes e complexas em componentes menores e mais valiosos, como combustível líquido, gás combustível e um resíduo sólido rico em carbono.

O princípio fundamental da pirólise é direto—calor sem oxigênio. No entanto, a verdadeira eficácia do processo e os produtos específicos que ele produz são determinados inteiramente pelo design do reator, que governa como o calor é transferido e o material é processado.

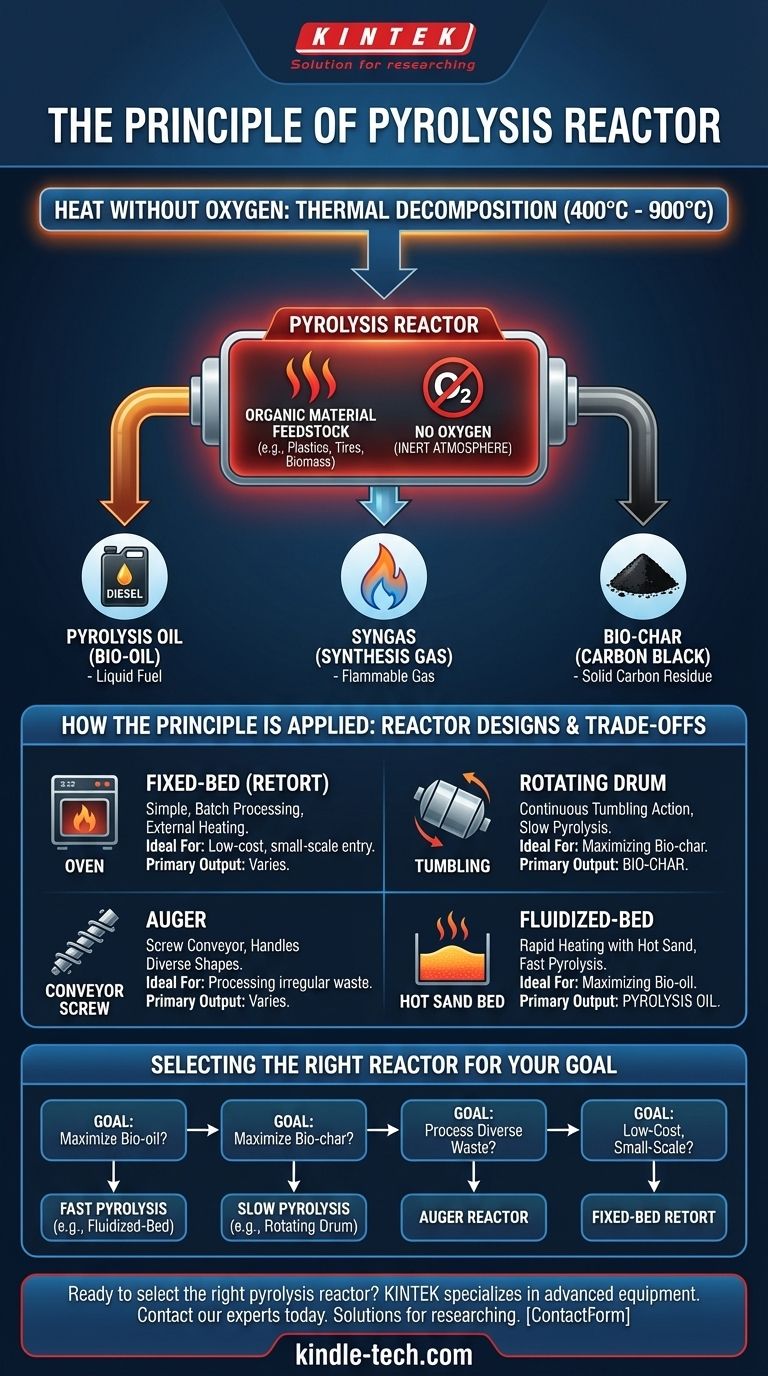

O Processo Fundamental: Calor Sem Fogo

A pirólise é frequentemente confundida com a incineração, mas são fundamentalmente diferentes. A incineração usa oxigênio para queimar resíduos, liberando energia e criando cinzas. A pirólise propositalmente priva o processo de oxigênio para desconstruir materiais.

O Papel Crítico de uma Atmosfera Inerte

A condição definidora da pirólise é a ausência de oxigênio. Ao substituir o ar por um gás inerte como o nitrogênio ou simplesmente operar em um recipiente hermético, o reator impede que a combustão ocorra.

Sem oxigênio, o material não pode "queimar" no sentido tradicional. Em vez disso, a energia térmica aplicada quebra as ligações químicas dentro das moléculas da matéria-prima.

Decomposição Térmica em Ação

Dentro do reator, a matéria-prima (como plástico, pneus ou biomassa) é aquecida a temperaturas entre 400°C e 900°C (750°F a 1650°F).

Este calor extremo, combinado com a falta de oxigênio, faz com que longas cadeias poliméricas se quebrem em moléculas menores e mais estáveis. O processo é semelhante ao craqueamento térmico usado no refino de petróleo, mas é aplicado a fluxos de resíduos em vez de petróleo bruto.

Os Três Produtos Primários

O processo de decomposição produz de forma confiável três produtos distintos, cada um com seu próprio valor:

- Óleo de Pirólise (Bio-óleo): Um combustível líquido comparável a um diesel de baixa qualidade, que pode ser refinado para maior qualidade ou usado diretamente em certos motores e caldeiras.

- Gás de Síntese (Syngas): Uma mistura de gases inflamáveis (principalmente hidrogênio e monóxido de carbono) que pode ser capturada e queimada para alimentar o próprio reator de pirólise, tornando o processo mais eficiente em termos energéticos.

- Bio-carvão (Carbon Black): Um material sólido e rico em carbono. Quando derivado de biomassa, pode ser usado como um condicionador de solo. Quando derivado de pneus ou plásticos, serve como matéria-prima conhecida como negro de fumo.

Designs de Reatores: Como o Princípio é Aplicado

Embora o princípio central permaneça constante, diferentes designs de reatores o aplicam de maneiras únicas. A escolha do design dita a velocidade do processo e a proporção de saídas líquidas, gasosas e sólidas.

Reatores de Leito Fixo (A Abordagem do "Forno")

Também conhecido como reator de retorta, este é o design mais simples. É essencialmente um recipiente hermético aquecido por uma fonte externa, muito parecido com um forno.

O calor é transferido lentamente através das paredes do recipiente para o lote estático de matéria-prima. Este método é direto, mas pode resultar em aquecimento irregular e é geralmente menos eficiente do que sistemas mais dinâmicos.

Reatores de Tambor Rotativo (A Abordagem de "Tombamento")

Este design apresenta um grande tambor cilíndrico que gira lentamente enquanto é aquecido externamente.

A rotação tomba continuamente a matéria-prima, garantindo uma exposição mais uniforme ao calor. Este método é tipicamente usado para pirólise lenta, que maximiza a produção de bio-carvão.

Reatores de Rosca (A Abordagem de "Transportador")

Um reator de rosca usa um grande parafuso acionado por motor para misturar e transportar simultaneamente a matéria-prima através de uma câmara aquecida.

Este design oferece excelente controle sobre o tempo que o material permanece no reator. Ele depende da força mecânica e da pressão para a transferência de calor e é muito eficaz no manuseio de uma ampla variedade de formas e tamanhos de matéria-prima.

Reatores de Leito Fluidizado (A Abordagem de "Areia Quente")

Este design altamente eficiente usa um leito de material inerte, como areia, no fundo do reator. Um gás inerte (como nitrogênio) é bombeado através da areia, fazendo com que ela se comporte como um fluido.

Esta areia quente "fluidizada" envolve as partículas da matéria-prima, permitindo uma transferência de calor extremamente rápida e uniforme. Este método é ideal para pirólise rápida, que maximiza o rendimento de óleo de pirólise.

Compreendendo as Compensações

Escolher uma tecnologia de pirólise não é encontrar o "melhor" reator, mas o certo para um objetivo específico. Cada design envolve compensações claras.

Velocidade vs. Rendimento do Produto

A taxa de aquecimento impacta diretamente os produtos finais.

- Pirólise Rápida (ex: Leito Fluidizado): Segundos de tempo de processamento. Favorece a produção de líquidos (óleo de pirólise).

- Pirólise Lenta (ex: Tambor Rotativo): Horas de tempo de processamento. Favorece a produção de sólidos (bio-carvão).

Requisitos da Matéria-Prima

A natureza física do material residual importa. Reatores de leito fluidizado requerem partículas pequenas e uniformes para um desempenho ideal. Em contraste, reatores de rosca e tambor rotativo são mais robustos e podem lidar com matérias-primas menos preparadas e mais variadas.

Complexidade e Custo

Designs mais simples, como retortas de leito fixo, têm custos de capital iniciais mais baixos, mas sofrem de menor eficiência e controle de processo menos preciso.

Designs avançados, como reatores de leito fluidizado, são mais complexos e caros para construir e operar, mas oferecem transferência de calor superior, maior rendimento e qualidade de produto mais consistente.

Fazendo a Escolha Certa para o Seu Objetivo

O design ideal do reator está diretamente ligado à sua saída primária desejada.

- Se o seu foco principal é maximizar o combustível líquido (bio-óleo): Um design de pirólise rápida, como um reator de leito fluidizado, é a escolha mais eficaz devido à sua rápida transferência de calor.

- Se o seu foco principal é produzir bio-carvão sólido para agricultura ou produtos de carbono: Um design de pirólise lenta, como um reator de tambor rotativo, é ideal para maximizar o resíduo sólido.

- Se o seu foco principal é processar resíduos diversos ou de formato irregular: Um reator de rosca oferece a robustez mecânica necessária para o manuseio confiável do material.

- Se o seu foco principal é o processamento em lote de baixo custo e pequena escala: Um reator de retorta de leito fixo simples oferece um ponto de entrada viável na tecnologia.

Compreender esses princípios de design permite que você vá além do "o quê" da pirólise para o "como", permitindo que você selecione a tecnologia precisa para sua aplicação específica.

Tabela Resumo:

| Tipo de Reator | Característica Chave | Ideal Para | Saída Primária |

|---|---|---|---|

| Leito Fixo (Retorta) | Simples, processamento em lote, aquecimento externo | Entrada de baixo custo, pequena escala | Varia |

| Tambor Rotativo | Ação de tombamento, pirólise lenta | Maximizando a produção de bio-carvão | Bio-carvão |

| Rosca | Transportador de parafuso, lida com diversas matérias-primas | Processamento de formas de resíduos irregulares | Varia |

| Leito Fluidizado | Aquecimento rápido com areia quente, pirólise rápida | Maximizando o rendimento de óleo de pirólise | Óleo de Pirólise |

Pronto para selecionar o reator de pirólise certo para seus objetivos específicos de conversão de resíduos? O design ideal depende do seu produto alvo—seja maximizar o bio-óleo, o bio-carvão ou lidar com diversas matérias-primas. A KINTEK é especializada em equipamentos e consumíveis avançados para laboratório, fornecendo a tecnologia de reator precisa que você precisa para transformar eficientemente materiais residuais em produtos valiosos. Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados