Em sua essência, a sinterização sem pressão é um processo para compactar materiais em pó em uma massa sólida usando apenas altas temperaturas, sem a aplicação de qualquer pressão mecânica externa. Todo o processo depende da energia térmica para impulsionar a difusão atômica, fazendo com que as partículas individuais se fundam e reduzam o espaço vazio entre elas.

Embora muitos processos de fabricação dependam da força, o princípio chave da sinterização sem pressão é sua simplicidade deliberada. Ela aproveita a capacidade inerente de um material de densificar sob calor, tornando-a uma técnica fundamental cujas compensações se tornam claras quando comparada a métodos mais complexos e assistidos por pressão.

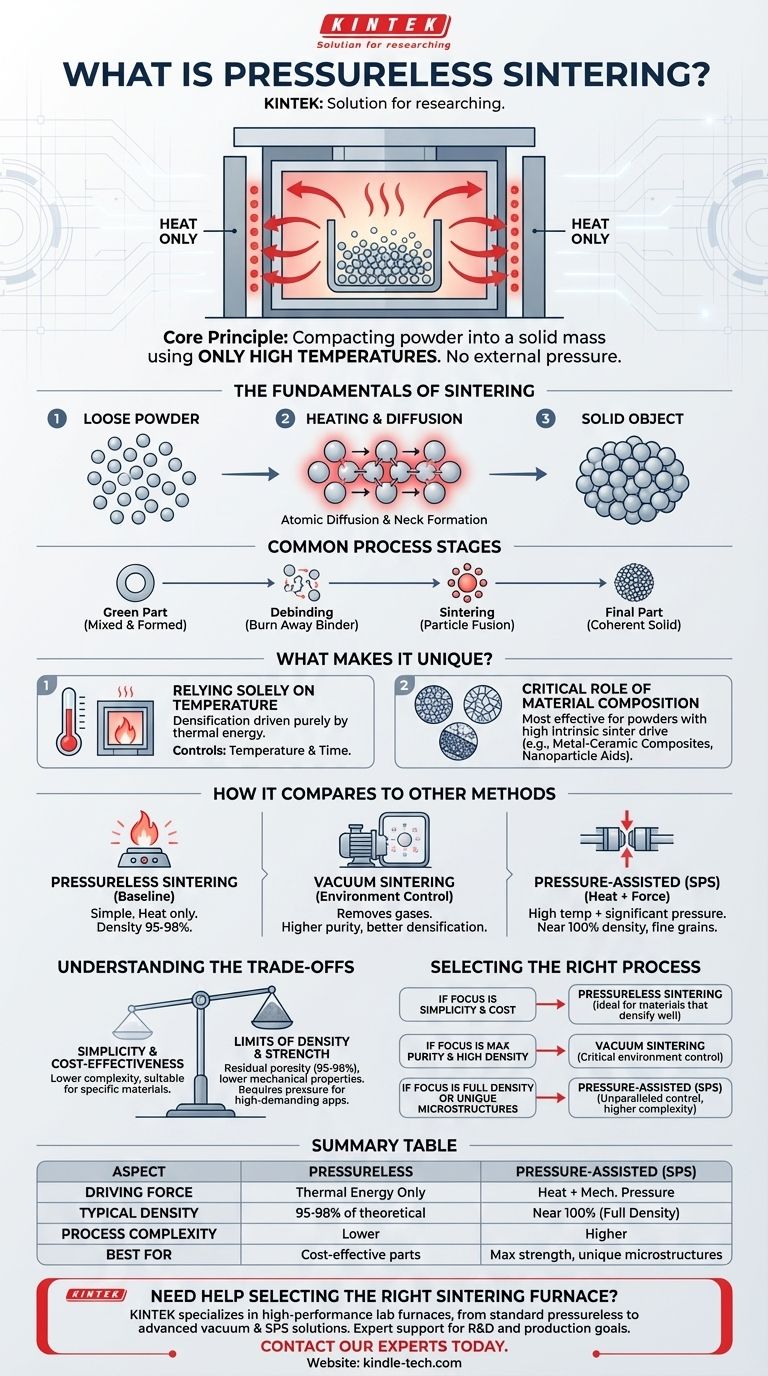

Os Fundamentos da Sinterização

Para entender a sinterização sem pressão, é primeiro necessário compreender o mecanismo básico que transforma um pó solto em um objeto denso e sólido.

Como o Pó Se Torna Sólido

A sinterização funciona aquecendo um material a uma temperatura abaixo de seu ponto de fusão. A essa temperatura elevada, os átomos nos pontos de contato entre as partículas de pó tornam-se mais móveis.

Essa difusão atômica permite que as partículas formem ligações químicas e "pescoços" entre elas, fechando gradualmente os poros e vazios no material. O resultado é um componente densificado e sólido.

As Etapas Comuns do Processo

Para muitas aplicações, o processo começa misturando o pó primário com um aglutinante temporário, como cera ou um polímero.

Primeiro, essa mistura é formada na forma preliminar desejada, frequentemente chamada de "peça verde". Em seguida, a peça é aquecida em um forno para queimar o aglutinante. Finalmente, a temperatura é elevada ao ponto de sinterização, onde as partículas primárias se fundem em um sólido coerente.

O Que Torna a Sinterização Sem Pressão Única?

A sinterização sem pressão é definida pelo que lhe falta: força externa. Isso a torna distinta de outras técnicas avançadas de consolidação.

Confiando Apenas na Temperatura

A força motriz para a densificação neste método é puramente térmica. O processo depende do controle cuidadoso da temperatura do forno e da duração do ciclo de aquecimento para atingir o nível desejado de fusão de partículas e densidade.

O Papel Crítico da Composição do Material

Esta técnica não é adequada para todos os materiais. É mais eficaz para pós que têm um alto impulso intrínseco para sinterizar, como certos compósitos metal-cerâmicos ou materiais aprimorados com auxiliares de sinterização de nanopartículas.

Essas formulações são especificamente projetadas para densificar eficientemente sem a necessidade de serem fisicamente apertadas.

Como Se Compara a Outros Métodos de Sinterização

A sinterização sem pressão é a linha de base. Entender como outros métodos modificam essa linha de base revela por que são usados.

Contraste com a Sinterização a Vácuo

A sinterização a vácuo não é um processo fundamentalmente diferente, mas sim uma sinterização realizada em um ambiente controlado. Ao remover os gases atmosféricos do forno, o vácuo evita a oxidação e ajuda a extrair os gases liberados do próprio material.

Isso resulta em um produto final com maior pureza, melhor densificação e desempenho mais estável. As condições de vácuo podem ser aplicadas à sinterização sem pressão ou combinadas com métodos assistidos por pressão.

Contraste com a Sinterização Assistida por Pressão (SPS)

A Sinterização por Plasma de Faísca (SPS) é uma técnica moderna que aplica alta temperatura e pressão mecânica significativa. Ela usa uma corrente elétrica pulsada que flui diretamente através do pó e da matriz, criando um aquecimento incrivelmente rápido.

A combinação de corrente direta e pressão externa força as partículas a se unirem rapidamente. Essa velocidade inibe o crescimento natural dos grãos do material, permitindo a criação de componentes com microestruturas únicas e de grãos finos que são impossíveis de alcançar com métodos mais lentos e sem pressão.

Compreendendo as Compensações

A principal vantagem da sinterização sem pressão — sua simplicidade — é também a fonte de suas principais limitações.

Os Limites da Densificação Completa

Sem força externa para apertar as partículas, a sinterização sem pressão pode ter dificuldade em eliminar toda a porosidade. Para muitos materiais, pode ser difícil atingir uma densidade acima de 95-98% do máximo teórico.

Essa porosidade residual pode afetar propriedades mecânicas como resistência e dureza, tornando o processo inadequado para as aplicações estruturais mais exigentes.

Quando a Pressão Se Torna Necessária

Para materiais que sinterizam mal ou para componentes onde uma densidade quase perfeita é inegociável, a sinterização assistida por pressão é necessária. Métodos como Prensagem a Quente ou SPS fecham fisicamente os poros restantes, superando a resistência natural do material à densificação.

Selecionando o Processo de Sinterização Correto

Sua escolha do método de sinterização depende inteiramente do material com o qual você está trabalhando e das propriedades finais que você precisa alcançar.

- Se seu foco principal é a simplicidade do processo e a relação custo-benefício: A sinterização sem pressão é frequentemente a escolha ideal, especialmente para materiais projetados para densificar bem apenas com calor.

- Se seu foco principal é atingir a pureza máxima e alta densidade: A sinterização a vácuo é um controle ambiental crítico que evita a contaminação e é frequentemente necessária para materiais de alto desempenho.

- Se seu foco principal é atingir a densidade total ou criar microestruturas únicas: Métodos avançados e assistidos por pressão, como o SPS, fornecem controle incomparável, justificando sua maior complexidade e custo para aplicações de ponta.

Em última análise, escolher o método certo é sobre combinar a mecânica do processo — calor, pressão e ambiente — com seu material específico e objetivos de desempenho.

Tabela Resumo:

| Aspecto | Sinterização Sem Pressão | Assistida por Pressão (ex: SPS) |

|---|---|---|

| Força Motriz | Apenas energia térmica | Calor + Pressão mecânica |

| Densidade Típica | 95-98% do teórico | Quase 100% (Densidade total) |

| Complexidade do Processo | Menor | Maior |

| Melhor Para | Peças econômicas, materiais adequados | Força máxima, microestruturas únicas |

Precisa de ajuda para selecionar o forno de sinterização certo para seus materiais?

A KINTEK é especializada em fornos de laboratório de alto desempenho para todas as suas necessidades de sinterização, desde sistemas padrão sem pressão até soluções avançadas de vácuo e SPS. Nossa experiência garante que você obtenha o controle preciso de temperatura e o ambiente necessários para alcançar as propriedades desejadas do material.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de P&D ou produção com o equipamento de laboratório ideal.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir