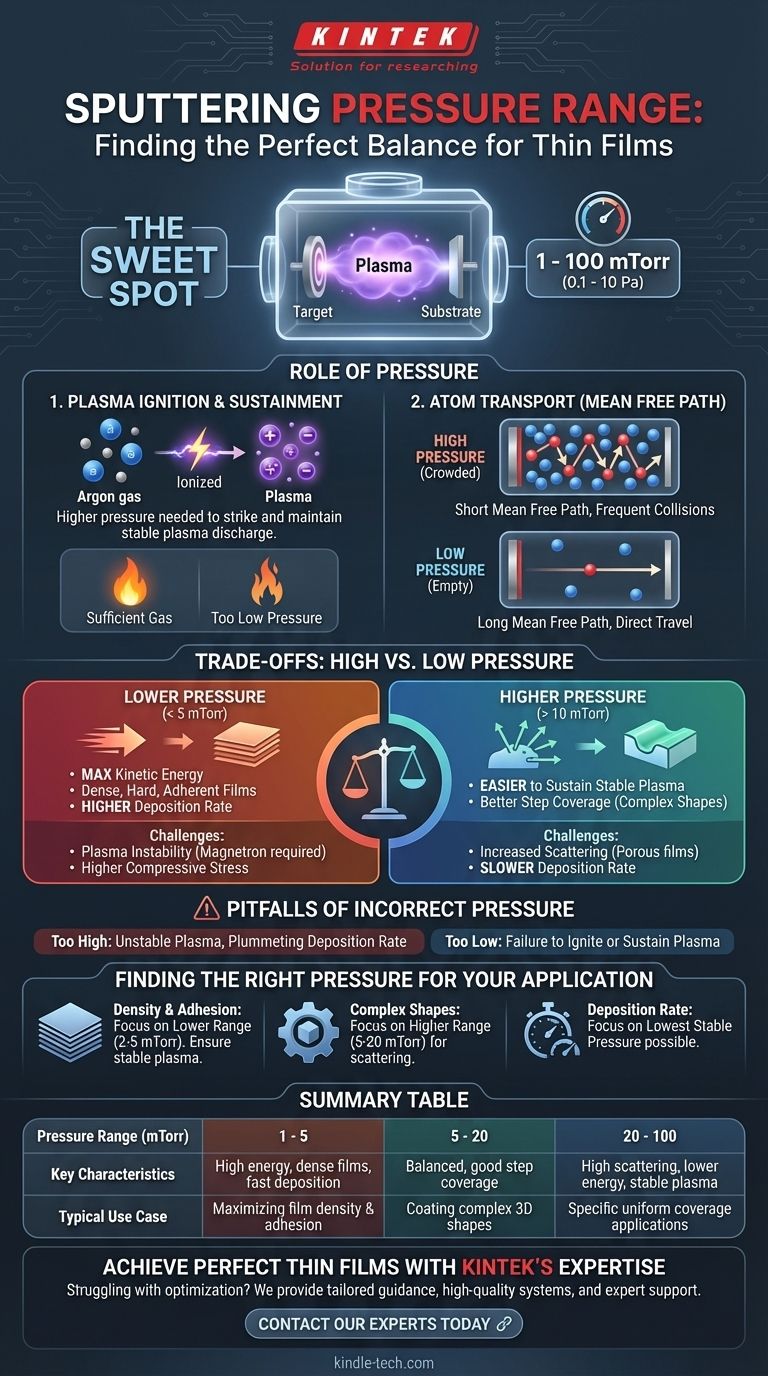

Na pulverização catódica, a pressão de trabalho é um parâmetro crítico que governa diretamente todo o processo de deposição. A pressão operacional típica para a pulverização catódica é um vácuo fino, geralmente variando entre 1 e 100 millitorr (mTorr). Essa faixa, equivalente a aproximadamente 0,1 a 10 Pascais (Pa), é o ponto ideal necessário para gerar um plasma estável e controlar como os átomos viajam do alvo de origem para o seu substrato.

A pressão ideal de pulverização catódica é um equilíbrio delicado. Deve ser baixa o suficiente para permitir que os átomos pulverizados viajem livremente para o substrato, mas alta o suficiente para sustentar a descarga de plasma estável necessária para ejetar esses átomos do alvo em primeiro lugar.

O Papel da Pressão no Processo de Pulverização Catódica

Compreender por que essa faixa de pressão é tão importante requer a análise de dois fenômenos físicos chave: a geração do plasma e o transporte dos átomos.

Ignição e Sustentação do Plasma

A pulverização catódica começa introduzindo um gás inerte, tipicamente Argônio, na câmara de vácuo. Uma alta voltagem é aplicada, que retira elétrons dos átomos de gás e cria um plasma—uma nuvem energizada de íons e elétrons.

Este plasma só pode ser ignitado e mantido se houver átomos de gás suficientes presentes para sustentar a reação em cadeia. Se a pressão for muito baixa, o plasma ficará instável ou se extinguirá completamente.

Caminho Livre Médio e Transporte de Átomos

Uma vez que o plasma está ativo, seus íons positivos bombardeiam o material alvo, desalojando átomos. Esses átomos pulverizados devem então viajar para o substrato para formar o filme fino.

O conceito chave aqui é o caminho livre médio: a distância média que uma partícula percorre antes de colidir com outra.

Em pressões mais altas, a câmara está cheia de átomos de gás. O caminho livre médio é muito curto, fazendo com que os átomos pulverizados colidam frequentemente em seu caminho para o substrato.

Em pressões mais baixas, a câmara está mais vazia. O caminho livre médio é muito mais longo, permitindo que os átomos pulverizados viajem em um caminho mais direto, "linha de visão", para o substrato com menos colisões.

Impacto na Qualidade do Filme e Taxa de Deposição

Essa relação entre pressão e caminho livre médio impacta diretamente o filme final.

Pressão mais alta leva a mais espalhamento. Isso reduz a energia dos átomos pulverizados que chegam ao substrato, o que pode resultar em um filme mais poroso, menos denso e com menor adesão. Também retarda significativamente a taxa de deposição.

Pressão mais baixa permite que os átomos cheguem com maior energia. Isso geralmente produz filmes mais densos, mais duros e mais aderentes. Como menos átomos são espalhados para longe do substrato, a taxa de deposição também é maior.

Compreendendo as Compensações: Alta vs. Baixa Pressão

Escolher uma pressão não é encontrar um único número "correto", mas fazer um compromisso informado com base em seus objetivos.

O Caso da Pressão Mais Baixa (< 5 mTorr)

Operar na extremidade inferior da faixa oferece vantagens significativas. Maximiza a energia cinética dos átomos pulverizados, o que é excelente para criar filmes densos e de alta qualidade. Também proporciona a taxa de deposição mais rápida possível.

No entanto, manter um plasma estável em pressões muito baixas pode ser difícil sem técnicas avançadas como a pulverização catódica por magnetron. Também pode levar a um maior estresse compressivo dentro do filme.

O Caso da Pressão Mais Alta (> 10 mTorr)

Usar uma pressão mais alta torna muito mais fácil iniciar e sustentar um plasma uniforme e estável em todo o alvo.

O aumento do espalhamento, embora reduza a densidade do filme, pode às vezes ser benéfico para revestir formas tridimensionais complexas, pois os átomos chegam ao substrato de uma gama mais ampla de ângulos.

As Armadilhas da Pressão Incorreta

Operar muito fora da faixa ideal leva ao fracasso.

Se a pressão for muito alta, o plasma pode se tornar instável, e a taxa de deposição cairá drasticamente, pois a maioria dos átomos pulverizados é espalhada antes mesmo de atingir o substrato.

Se a pressão for muito baixa, você simplesmente não conseguirá ignitar ou sustentar o plasma necessário para que o processo funcione.

Encontrando a Pressão Certa para Sua Aplicação

A pressão ideal é específica para seu material, a geometria do seu sistema e as propriedades desejadas do seu filme final. Use o seguinte como guia.

- Se seu foco principal é a máxima densidade e adesão do filme: Comece na extremidade inferior da faixa viável (por exemplo, 2-5 mTorr) e certifique-se de que seu sistema pode manter um plasma estável.

- Se seu foco principal é revestir formas complexas com boa cobertura de degraus: Considere operar em uma pressão ligeiramente mais alta (por exemplo, 5-20 mTorr) para aproveitar o aumento do espalhamento atômico.

- Se seu foco principal é maximizar a taxa de deposição: Procure a pressão estável mais baixa que seu sistema permite, pois isso minimiza as colisões em voo e garante um caminho direto para o substrato.

Em última análise, a pressão ideal é um parâmetro empírico, ajustado para equilibrar as necessidades concorrentes de estabilidade do plasma, taxa de deposição e as propriedades finais do seu filme.

Tabela Resumo:

| Faixa de Pressão (mTorr) | Características Principais | Caso de Uso Típico |

|---|---|---|

| 1 - 5 | Átomos de alta energia, filmes densos, deposição rápida | Maximizando a densidade e adesão do filme |

| 5 - 20 | Equilíbrio de espalhamento e energia, boa cobertura de degraus | Revestimento de formas 3D complexas |

| 20 - 100 | Alto espalhamento, menor energia, plasma estável | Aplicações específicas que exigem cobertura uniforme |

Obtenha Filmes Finos Perfeitos com a Expertise da KINTEK

Com dificuldades para encontrar a pressão ideal de pulverização catódica para seus materiais e substratos específicos? O delicado equilíbrio entre a estabilidade do plasma e a qualidade do filme requer controle preciso e conhecimento especializado.

Na KINTEK, somos especialistas em equipamentos e consumíveis de pulverização catódica para laboratório, ajudando pesquisadores e engenheiros como você a superar desafios de deposição. Nossa equipe pode fornecer:

- Orientação personalizada para otimização de pressão para sua aplicação

- Sistemas de pulverização catódica de alta qualidade com controle preciso de pressão

- Suporte técnico especializado para alcançar propriedades de filme superiores

Vamos otimizar seu processo de pulverização catódica juntos. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem aprimorar sua pesquisa e produção de filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações