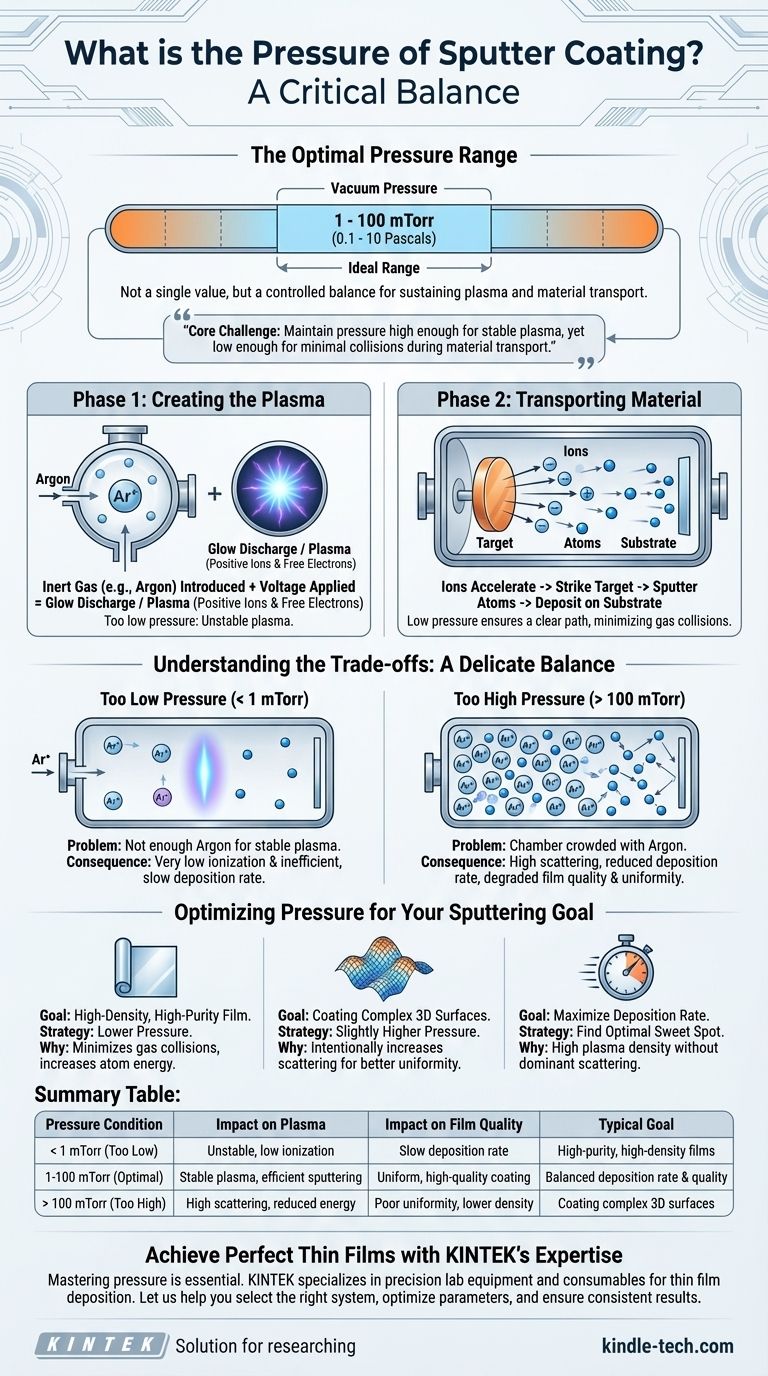

A pressão para o revestimento por pulverização catódica não é um valor único, mas sim uma faixa cuidadosamente controlada dentro de um vácuo, tipicamente entre 1 e 100 militorres (aproximadamente 0,1 a 10 Pascals). Esta pressão específica é um parâmetro crítico que deve ser precisamente equilibrado. Precisa ser baixa o suficiente para criar um vácuo, mas alta o suficiente para sustentar o plasma gasoso necessário para o processo.

O desafio central do revestimento por pulverização catódica é manter uma pressão alta o suficiente para gerar um plasma iônico estável para bombardear o alvo, mas baixa o suficiente para garantir que os átomos ejetados possam viajar até o substrato com colisões mínimas.

O Papel Fundamental da Pressão do Gás

Para entender o revestimento por pulverização catódica, você deve vê-lo como um processo que ocorre em duas fases distintas, ambas regidas pela pressão. Todo o sistema opera dentro de uma câmara de vácuo.

Fase 1: Criação do Plasma

O processo começa introduzindo um gás inerte, quase sempre Argônio, na câmara de vácuo.

Uma baixa pressão deste gás é essencial. Uma voltagem é aplicada, e este gás é ionizado, criando uma descarga luminosa ou plasma. Este plasma consiste em íons de Argônio carregados positivamente e elétrons livres.

Sem um número suficiente de átomos de gás (ou seja, se a pressão for muito baixa), um plasma estável não pode ser formado ou sustentado.

Fase 2: Transporte de Material

Os íons de Argônio carregados positivamente do plasma são acelerados por um campo elétrico, fazendo com que atinjam um alvo material com alta energia.

Este bombardeamento ejeta, ou "pulveriza", átomos do alvo. Estes átomos ejetados viajam então através da câmara e depositam-se na sua amostra, formando um filme fino e uniforme.

É por isso que o processo deve ocorrer no vácuo. A baixa pressão garante que os átomos pulverizados tenham um caminho livre para o substrato com baixa probabilidade de colidir com moléculas de gás errantes.

Compreendendo as Compensações: Um Equilíbrio Delicado

O sucesso do seu revestimento depende inteiramente da gestão das compensações entre pressão muito alta versus muito baixa.

O Problema da Pressão "Muito Baixa"

Se a pressão da câmara for excessivamente baixa, não há átomos de Argônio suficientes disponíveis para criar um plasma denso e estável.

Isso resulta em uma taxa de ionização muito baixa, levando a um processo de pulverização catódica ineficiente e a uma taxa de deposição impraticavelmente lenta na sua amostra.

O Problema da Pressão "Muito Alta"

Inversamente, se a pressão for muito alta, a câmara fica congestionada com átomos de Argônio.

Isso faz com que os átomos pulverizados colidam frequentemente com átomos de gás no seu caminho para o substrato. Estas colisões dispersam os átomos pulverizados, reduzindo a taxa de deposição e degradando a qualidade do filme e a uniformidade.

Otimização da Pressão para o Seu Objetivo de Pulverização Catódica

A pressão ideal não é universal; depende do seu material, da geometria do seu sistema e das características desejadas do seu filme final.

- Se o seu foco principal for um filme de alta densidade e alta pureza: Geralmente, você operará na extremidade inferior da faixa de pressão para minimizar as colisões de gás e aumentar a energia dos átomos que chegam ao substrato.

- Se o seu foco principal for revestir uma superfície 3D complexa: Você pode usar uma pressão ligeiramente mais alta para aumentar intencionalmente a dispersão, o que pode ajudar o revestimento a depositar-se de forma mais uniforme sobre características não planas.

- Se o seu foco principal for maximizar a taxa de deposição: Você deve encontrar o "ponto ideal" ótimo para o seu sistema específico, onde a densidade do plasma é alta, mas os efeitos de dispersão ainda não se tornaram dominantes.

Em última análise, controlar a pressão é a chave para controlar a qualidade e a eficiência do seu processo de revestimento por pulverização catódica.

Tabela de Resumo:

| Condição de Pressão | Impacto no Plasma | Impacto na Qualidade do Filme | Objetivo Típico |

|---|---|---|---|

| Muito Baixa (< 1 mTorr) | Instável, baixa ionização | Taxa de deposição lenta | Filmes de alta pureza e alta densidade |

| Ótima (1-100 mTorr) | Plasma estável, pulverização catódica eficiente | Revestimento uniforme e de alta qualidade | Taxa de deposição e qualidade equilibradas |

| Muito Alta (> 100 mTorr) | Alta dispersão, energia reduzida | Uniformidade ruim, menor densidade | Revestimento de superfícies 3D complexas |

Alcance Filmes Finos Perfeitos com a Expertise da KINTEK

Dominar a pressão do revestimento por pulverização catódica é essencial para resultados reprodutíveis e de alta qualidade no seu laboratório. Quer esteja a desenvolver materiais avançados, dispositivos semicondutores ou a melhorar as propriedades da superfície, o equipamento e os parâmetros corretos são críticos.

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para todas as suas necessidades de deposição de filme fino. Nossa equipe pode ajudá-lo a selecionar o sistema de pulverização catódica ideal e otimizar seus parâmetros de processo para máxima eficiência e qualidade de filme.

Deixe-nos ajudá-lo a:

- Selecionar o sistema de pulverização catódica certo para sua aplicação específica

- Otimizar a pressão e outros parâmetros críticos para seus materiais

- Garantir uma deposição de filme fino consistente e de alta qualidade

Entre em contato com nossos especialistas hoje para discutir suas necessidades de revestimento por pulverização catódica e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Que características os congeladores de temperatura ultrabaixa geralmente incluem? Garantindo a Segurança Absoluta das Amostras

- Qual é o papel do nitrogênio de alta pureza em um circuito de teste de água supercrítica? Garanta a integridade dos dados de teste

- Qual é a utilidade de um evaporador de filme raspado? Purifica suavemente materiais sensíveis ao calor e viscosos

- O que é o método de Deposição Física de Vapor? Um Guia para Filmes Finos de Alto Desempenho

- Como funciona a pulverização catódica por magnetron DC? Um Guia para Filmes Finos de Alta Velocidade e Uniformes

- Como os ultracongeladores de temperatura ultra-baixa contribuem para a saúde pública? Preservando Vacinas e Pesquisas para um Mundo Mais Saudável

- Que equipamento é necessário para a pirólise? Os 4 Componentes Essenciais para uma Planta de Sucesso

- Quais produtos são fabricados com titânio? O Guia Definitivo de Materiais de Alto Desempenho