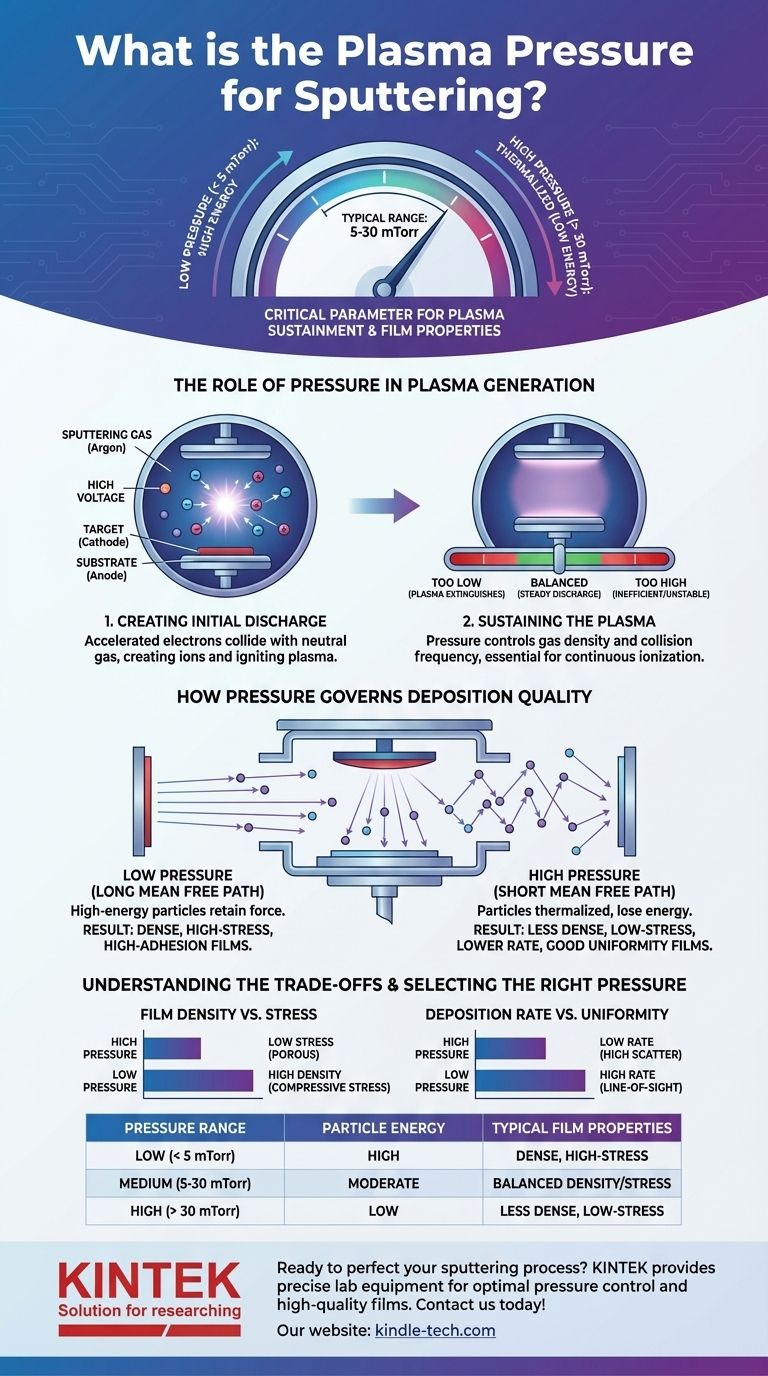

Num processo típico de pulverização catódica, a pressão do plasma é geralmente mantida dentro de uma faixa de 5 a 30 mTorr. Esta janela de pressão específica não é arbitrária; é um parâmetro crítico para sustentar a descarga de plasma e influencia diretamente a energia das partículas pulverizadas antes de formarem um filme no seu substrato.

A pressão de pulverização catódica não se trata de um único número "correto", mas sim de uma compensação fundamental. Ela dita a frequência das colisões na fase gasosa, permitindo controlar se as partículas pulverizadas chegam ao seu substrato com alta energia (baixa pressão) ou são "termalizadas" para estados de energia mais baixos (alta pressão).

O Papel da Pressão na Geração de Plasma

Para entender a importância de uma faixa de pressão específica, devemos primeiro analisar como o plasma é criado e sustentado.

Criando a Descarga Inicial

O processo começa com a introdução de um gás de pulverização catódica de baixa pressão, tipicamente argônio, numa câmara de vácuo. Uma alta voltagem é então aplicada entre o material alvo (o cátodo) e o suporte da câmara/substrato (o ânodo).

Este poderoso campo elétrico acelera os elétrons livres, fazendo com que colidam com átomos de argônio neutros. Essas colisões são energéticas o suficiente para arrancar elétrons dos átomos de argônio, criando íons de argônio carregados positivamente e mais elétrons livres, o que acende o plasma.

Sustentando o Plasma

Para que o plasma permaneça estável, este processo de ionização deve ser contínuo. A pressão da câmara controla diretamente a densidade de átomos de gás disponíveis para colisão.

Se a pressão for muito baixa, há poucos átomos de gás. Um elétron pode viajar uma longa distância sem causar uma colisão ionizante, e o plasma se extinguirá.

Se a pressão for muito alta, o processo pode tornar-se ineficiente ou instável. A chave é encontrar o equilíbrio certo para manter uma descarga de plasma estável e auto-sustentável.

Como a Pressão Governa a Qualidade da Deposição

A função mais crítica da pressão é o seu efeito nas partículas pulverizadas depois de deixarem o alvo e viajarem em direção ao seu substrato.

O Conceito de Caminho Livre Médio

O caminho livre médio é a distância média que uma partícula percorre antes de colidir com outra partícula. Este conceito é central para a pulverização catódica.

Em baixa pressão, o caminho livre médio é longo. Os átomos pulverizados viajam do alvo para o substrato com poucas, ou nenhuma, colisões.

Em alta pressão, o caminho livre médio é curto. Os átomos pulverizados sofrerão muitas colisões com os átomos do gás de fundo antes de atingirem o substrato.

Pulverização Catódica de Baixa Pressão (< 5 mTorr)

Operar a pressões mais baixas resulta numa deposição mais "em linha de visão". As partículas retêm a maior parte da alta energia que tinham quando foram ejetadas do alvo.

Este bombardeamento de alta energia leva a filmes finos mais densos e compactos. A energia adicionada promove a mobilidade dos átomos na superfície do substrato, preenchendo vazios e criando uma estrutura de filme de maior qualidade.

Pulverização Catódica de Alta Pressão (5-30+ mTorr)

À medida que a pressão aumenta, as partículas pulverizadas são "termalizadas". Através de múltiplas colisões com o gás de pulverização, elas perdem energia cinética.

Essas partículas de menor energia chegam ao substrato com muito menos força. Isso tipicamente resulta em filmes que são menos densos e têm menor estresse intrínseco. Isso pode ser vantajoso para revestir substratos delicados ou para aplicações onde o estresse do filme é uma preocupação.

Compreendendo as Compensações

Escolher uma pressão é um exercício de equilíbrio entre fatores concorrentes. O que se ganha numa área, muitas vezes se sacrifica noutra.

Densidade do Filme vs. Estresse Interno

Esta é a principal compensação. Baixa pressão produz filmes de alta densidade, mas muitas vezes com alto estresse compressivo, o que pode causar delaminação. Alta pressão produz filmes de menor estresse que podem ser mais porosos ou ter menor adesão.

Taxa de Deposição vs. Uniformidade

Em pressões mais altas, as partículas são espalhadas mais aleatoriamente. Este espalhamento pode melhorar a uniformidade da espessura do filme em um substrato grande ou de forma complexa.

No entanto, este mesmo efeito de espalhamento significa que menos partículas viajam diretamente para o substrato, o que quase sempre resulta numa menor taxa de deposição.

Selecionando a Pressão Certa para o Seu Objetivo

Não existe uma única pressão "melhor". O valor ideal é determinado inteiramente pelas propriedades desejadas do seu filme fino final.

-

Se o seu foco principal é um filme denso, duro ou altamente aderente: Comece com uma pressão mais baixa para maximizar a energia das partículas que estão sendo depositadas.

-

Se o seu foco principal é um filme de baixo estresse ou revestir um substrato delicado: Use uma pressão mais alta para termalizar os átomos pulverizados e reduzir a sua energia de impacto.

-

Se o seu foco principal é maximizar a uniformidade em uma grande área: Uma pressão moderada a alta pode ser benéfica devido ao aumento do espalhamento de partículas.

Em última análise, dominar a pressão de pulverização catódica é entender que não é uma configuração estática, mas uma ferramenta dinâmica para projetar precisamente as propriedades do seu filme fino.

Tabela Resumo:

| Faixa de Pressão | Efeito nas Partículas Pulverizadas | Propriedades Típicas do Filme |

|---|---|---|

| Baixa (< 5 mTorr) | Poucas colisões; partículas de alta energia | Denso, alto estresse, alta adesão |

| Média (5-30 mTorr) | Colisões moderadas; partículas termalizadas | Densidade e estresse equilibrados, boa uniformidade |

| Alta (> 30 mTorr) | Muitas colisões; partículas de baixa energia | Menos denso, baixo estresse, menor taxa de deposição |

Pronto para aperfeiçoar seu processo de pulverização catódica? O equipamento de laboratório certo é fundamental para alcançar um controle preciso da pressão e filmes finos consistentes e de alta qualidade. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o sistema de pulverização catódica ideal para sua aplicação. Entre em contato conosco hoje para discutir seu projeto e otimizar seus resultados de deposição!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura