Em sua essência, a Pulverização Catódica por Deposição Física de Vapor (PVD) é um método de deposição a vácuo usado para criar filmes finos e revestimentos de alto desempenho. O processo funciona bombardeando um material-fonte sólido, conhecido como "alvo", com íons de alta energia, o que ejeta ou "pulveriza" átomos da fonte. Esses átomos vaporizados viajam através do vácuo e se depositam em um substrato, formando um filme fino e altamente uniforme.

O propósito central da Pulverização Catódica PVD não é meramente revestir um objeto, mas sim alterar fundamentalmente suas propriedades de superfície. É um processo de construção preciso, átomo por átomo, que confere novas funções mecânicas, ópticas ou eletrônicas a um material.

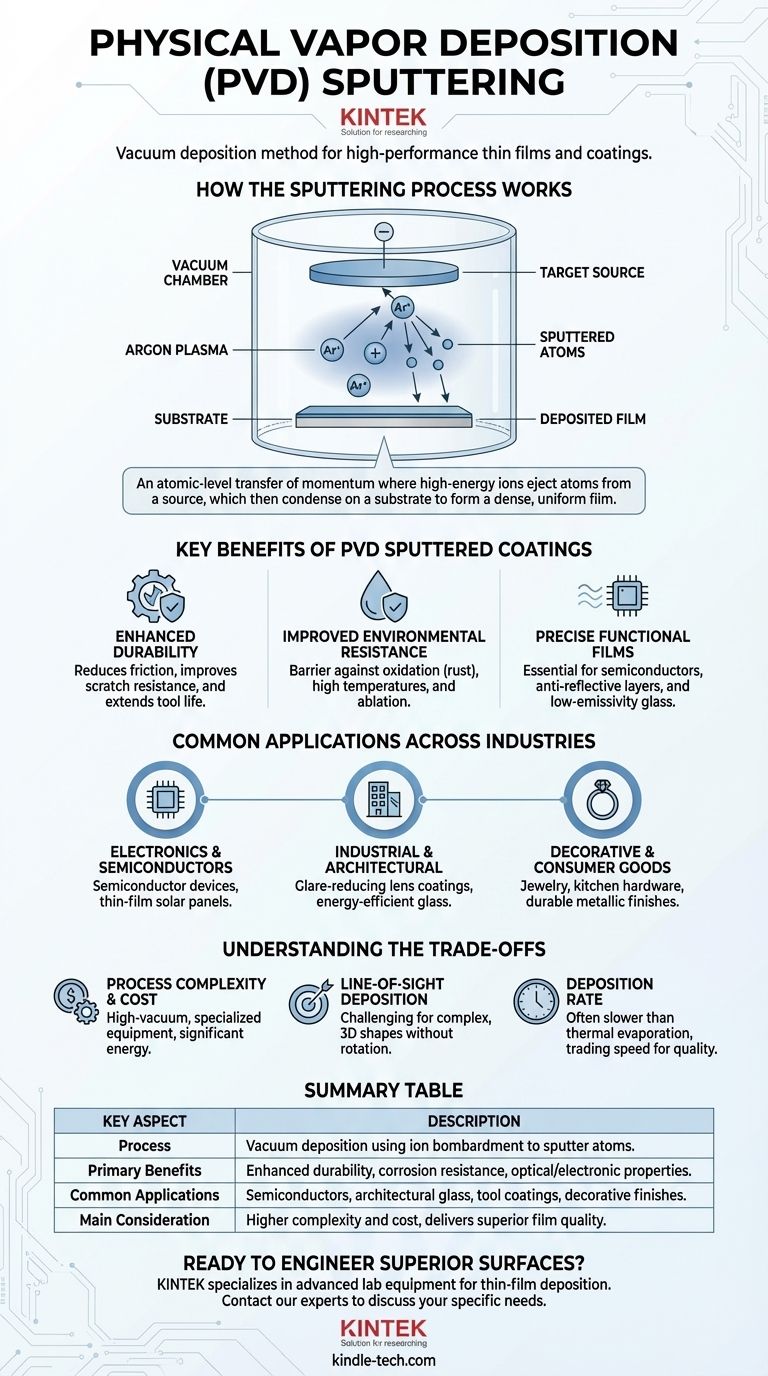

Como Funciona o Processo de Pulverização Catódica

A pulverização catódica é um processo altamente controlado que ocorre dentro de uma câmara de vácuo. Este ambiente é fundamental para garantir a pureza e a qualidade do filme final.

A "Bola de Bilhar" Atômica

O mecanismo é melhor entendido como uma transferência de momento a nível atômico. Um gás inerte, tipicamente Argônio, é introduzido na câmara e ionizado, criando um plasma.

Um campo elétrico acelera esses íons de Argônio positivos, fazendo com que colidam com o material alvo carregado negativamente com tremenda força. Esse bombardeio desloca átomos individuais da superfície do alvo.

Deposição e Crescimento do Filme

Esses átomos pulverizados viajam através do vácuo e se condensam na superfície do objeto a ser revestido (o substrato).

Como isso acontece átomo por átomo, o filme resultante é extremamente fino, denso e uniforme, espelhando perfeitamente a superfície do substrato que cobre.

Principais Benefícios dos Revestimentos Pulverizados por PVD

O valor da pulverização catódica PVD reside nas melhorias funcionais que ela proporciona à superfície de um substrato. O processo é escolhido por sua capacidade de fornecer características de desempenho superiores.

Durabilidade e Dureza Aprimoradas

Revestimentos pulverizados criam uma camada de superfície incrivelmente dura. Isso é usado para reduzir o atrito, melhorar a resistência a arranhões e estender significativamente a vida útil de ferramentas e componentes.

Resistência Ambiental Melhorada

Estes filmes atuam como uma poderosa barreira contra fatores ambientais. Eles são usados para melhorar a resistência à oxidação (prevenindo ferrugem e corrosão) e proteger peças contra altas temperaturas e ablação, o que é fundamental em aplicações aeroespaciais.

Filmes Funcionais Precisos

O PVD permite a criação de filmes com propriedades ópticas ou eletrônicas específicas. Isso é essencial para a fabricação de circuitos semicondutores, camadas antirreflexo em óculos e revestimentos de baixa emissividade em vidros arquitetônicos que melhoram a eficiência térmica.

Aplicações Comuns em Várias Indústrias

A pulverização catódica PVD é uma tecnologia versátil aplicada tanto a componentes de alta tecnologia quanto a produtos de consumo do dia a dia, demonstrando sua ampla gama de capacidades.

Eletrônicos e Fabricação de Semicondutores

O processo é fundamental para a eletrônica moderna. Ele é usado para depositar as camadas condutoras e isolantes finas necessárias para dispositivos semicondutores, transistores de filme fino e painéis solares de filme fino.

Usos Industriais e Arquitetônicos

Na fabricação em larga escala, a pulverização catódica é usada para aplicar revestimentos especializados em vidro. Estes incluem revestimentos que reduzem o brilho em lentes ópticas e aqueles que bloqueiam a radiação infravermelha em vidros arquitetônicos, tornando os edifícios mais eficientes em termos de energia.

Bens Decorativos e de Consumo

O PVD fornece um acabamento durável e brilhante para produtos de consumo. É amplamente utilizado em joias, ferragens de cozinha e banheiro, e outros itens decorativos para criar um acabamento muito mais resistente do que o chapeamento tradicional e que não requer polimento para atingir um brilho metálico.

Entendendo as Compensações

Embora poderosa, a pulverização catódica PVD é um processo sofisticado com considerações operacionais específicas que o tornam ideal para algumas aplicações, mas menos adequado para outras.

Complexidade e Custo do Processo

A pulverização catódica requer um ambiente de alto vácuo, equipamentos especializados e um consumo significativo de energia. Isso o torna um processo mais complexo e caro em comparação com a pintura simples ou eletrodeposição.

Deposição por Linha de Visada

O material pulverizado viaja em uma linha relativamente reta do alvo para o substrato. Isso pode tornar desafiador obter um revestimento perfeitamente uniforme em formas tridimensionais altamente complexas sem sistemas avançados de rotação do substrato.

Taxa de Deposição

Em comparação com outros métodos de PVD, como a evaporação térmica, a pulverização catódica pode ter uma taxa de deposição menor. A compensação é frequentemente velocidade pela densidade, adesão e uniformidade excepcionais do filme pulverizado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da pulverização catódica PVD depende inteiramente do resultado desejado para a superfície do produto final.

- Se o seu foco principal for durabilidade extrema: A pulverização catódica é a escolha ideal para criar superfícies duras, resistentes ao desgaste e à corrosão para ferramentas industriais, implantes médicos e componentes aeroespaciais.

- Se o seu foco principal for função eletrônica ou óptica de precisão: Este processo fornece o controle a nível atômico necessário para criar as camadas ultrafinas, puras e uniformes exigidas para semicondutores, sensores e vidros especializados.

- Se o seu foco principal for um acabamento estético premium e duradouro: A pulverização catódica PVD oferece um revestimento metálico brilhante e resistente ao embaçamento para artigos de luxo e ferragens de ponta que supera em muito os métodos de acabamento tradicionais.

Em última análise, a pulverização catódica PVD capacita engenheiros e designers a projetar a superfície de um material, aprimorando fundamentalmente seu valor e desempenho.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Método de deposição a vácuo que utiliza bombardeio iônico para pulverizar átomos de um alvo em um substrato. |

| Principais Benefícios | Durabilidade aprimorada, resistência à corrosão, propriedades ópticas/eletrônicas precisas e acabamentos decorativos. |

| Aplicações Comuns | Fabricação de semicondutores, revestimentos de vidro arquitetônico, revestimentos duráveis para ferramentas e acabamentos decorativos de ponta. |

| Principal Consideração | Maior complexidade e custo do que o chapeamento tradicional, mas oferece qualidade de filme e desempenho superiores. |

Pronto para projetar superfícies superiores com pulverização catódica PVD?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Se você está desenvolvendo semicondutores, revestimentos de ferramentas duráveis ou produtos ópticos inovadores, nossas soluções ajudam você a alcançar os filmes uniformes e de alto desempenho que sua pesquisa e produção exigem.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de laboratório e desafios de revestimento.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados