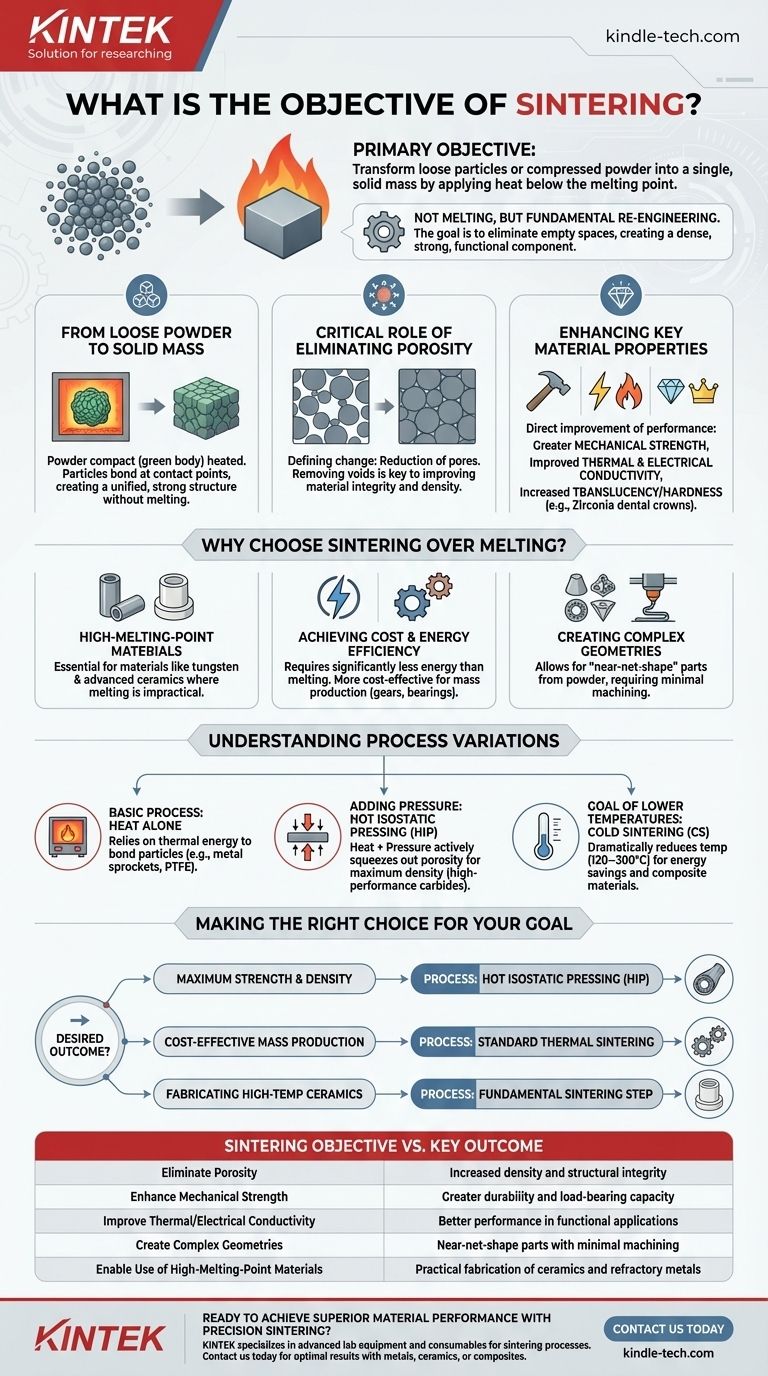

O objetivo principal da sinterização é transformar uma coleção de partículas soltas ou um pó comprimido numa única massa sólida. Isto é conseguido aplicando calor abaixo do ponto de fusão do material, fazendo com que as partículas se fundam, o que aumenta a resistência, a densidade e o desempenho geral do material.

A sinterização não se trata de derreter um material; trata-se de o reprojetar fundamentalmente. O objetivo central é eliminar os espaços vazios entre as partículas de pó, criando assim um componente denso, forte e funcional com propriedades melhoradas, como resistência e condutividade.

Como a Sinterização Transforma Fundamentalmente os Materiais

A sinterização é uma etapa crítica na metalurgia do pó e no processamento de cerâmicas. Pega numa forma frágil e frouxamente ligada e transforma-a numa peça robusta e acabada.

Do Pó Solto à Massa Sólida

O processo começa com um compacto de pó, muitas vezes chamado de "corpo verde", que é mantido unido de forma solta. Ao aquecer este compacto num forno, as partículas ligam-se nos seus pontos de contacto, criando uma estrutura forte e unificada sem nunca se tornarem totalmente líquidas.

Este método é altamente eficaz para transformar materiais fragmentados num objeto sólido com características desejáveis.

O Papel Crítico da Eliminação da Porosidade

A mudança definidora durante a sinterização é a redução ou eliminação dos poros — os minúsculos espaços vazios entre as partículas de pó iniciais. A remoção destes vazios é a chave para melhorar a integridade do material.

À medida que as partículas se fundem, estes poros encolhem e fecham-se, tornando o objeto final muito mais denso do que o compacto de pó inicial.

Melhoria das Propriedades Críticas do Material

Ao eliminar a porosidade e aumentar a densidade, a sinterização melhora diretamente as características de desempenho de um material. Este é o objetivo final.

As melhorias chave incluem maior resistência mecânica, melhor condutividade térmica e elétrica e, em algumas cerâmicas, maior translucidez ou dureza. É por isso que a zircónia sinterizada é usada para coroas dentárias duráveis.

Porque Escolher a Sinterização em Vez da Fusão?

Embora a fusão e a fundição também possam criar objetos sólidos, a sinterização oferece vantagens únicas que a tornam a escolha superior ou a única para muitas aplicações.

Trabalhar com Materiais de Alto Ponto de Fusão

A sinterização é essencial para materiais com pontos de fusão extremamente elevados, como o tungsténio e muitas cerâmicas avançadas. Fundir estes materiais é muitas vezes impraticável ou proibitivamente caro, tornando a sinterização o único método viável para os moldar em formas úteis.

Atingir Eficiência de Custo e Energia

Como a sinterização ocorre abaixo do ponto de fusão, requer significativamente menos energia do que os processos de fusão e fundição. Isto torna-a um método mais económico e eficiente para a produção em massa de componentes como engrenagens, rolamentos e contactos elétricos.

Criação de Geometrias Complexas

O processo começa com um pó que pode ser prensado em formas intrincadas. Isto permite a criação de peças complexas, de "forma próxima da final" (near-net-shape), que requerem uma maquinação de acompanhamento mínima, poupando tempo e material.

Compreender as Variações do Processo

Nem toda a sinterização é igual. O processo pode ser adaptado para alcançar resultados específicos, muitas vezes introduzindo variáveis adicionais como a pressão.

O Processo Básico: Apenas Calor

A forma mais comum de sinterização depende apenas da energia térmica aplicada num forno para ligar as partículas. Isto é suficiente para uma vasta gama de aplicações, desde a produção de rodas dentadas metálicas a componentes de PTFE (Teflon).

Adicionar Pressão para Densidade Máxima

Para aplicações que exigem o mais alto desempenho possível, a pressão é aplicada simultaneamente com o calor. Este processo, conhecido como Prensagem Isostática a Quente (HIP), espreme ativamente a porosidade restante para criar um produto final excecionalmente denso e forte, o que é vital para carbonetos de alto desempenho.

O Objetivo de Temperaturas Mais Baixas

Métodos avançados como a Sinterização a Frio (CS) visam reduzir drasticamente a temperatura necessária (para 120–300°C). O objetivo aqui é reduzir ainda mais o consumo de energia e permitir a síntese de novos materiais compósitos que seriam danificados pelo calor elevado.

Fazer a Escolha Certa para o Seu Objetivo

O objetivo específico da sinterização depende inteiramente do resultado desejado para o produto final.

- Se o seu foco principal for a máxima resistência e densidade: Um processo que combina calor e pressão, como a Prensagem Isostática a Quente (HIP), é o caminho ideal para peças críticas de desempenho.

- Se o seu foco principal for a produção em massa económica: A sinterização térmica padrão de pó prensado é o método mais eficiente para criar componentes como engrenagens e rolamentos.

- Se o seu foco principal for a fabricação de cerâmicas de alta temperatura: A sinterização não é apenas uma opção, mas uma etapa necessária e fundamental para alcançar a dureza e a durabilidade exigidas.

Em última análise, a sinterização fornece um método poderoso e versátil para projetar as propriedades finais de um material a partir do nível de partícula para cima.

Tabela de Resumo:

| Objetivo da Sinterização | Resultado Chave |

|---|---|

| Eliminar a Porosidade | Aumento da densidade e integridade estrutural |

| Melhorar a Resistência Mecânica | Maior durabilidade e capacidade de suporte de carga |

| Melhorar a Condutividade Térmica/Elétrica | Melhor desempenho em aplicações funcionais |

| Criar Geometrias Complexas | Peças de forma próxima da final com maquinação mínima |

| Permitir o Uso de Materiais de Alto Ponto de Fusão | Fabricação prática de cerâmicas e metais refratários |

Pronto para alcançar um desempenho superior do material com sinterização de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de sinterização, ajudando-o a criar componentes mais fortes, mais densos e mais fiáveis. Quer esteja a trabalhar com metais, cerâmicas ou compósitos, as nossas soluções garantem resultados ótimos. Contacte-nos hoje para discutir as suas necessidades específicas de sinterização!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual a eficiência do aquecimento por resistência elétrica? Revelando a verdade sobre 100% de eficiência e custos reais

- Quais são as desvantagens da incineração a seco? Limitações chave para uma análise elementar precisa

- O que é incineração a seco em um forno mufla? Um Guia para Análise Mineral Precisa

- Qual é a função de um forno mufla de alta temperatura na ustulação da ilmenita? Desbloqueie a Reatividade Mineral Hoje

- Qual é o princípio de funcionamento e o uso do forno mufla? Alcance Aquecimento Preciso e Livre de Contaminação

- Qual é o princípio do forno mufla? Alcance Aquecimento Puro, Preciso e de Alta Temperatura

- Qual é a diferença entre um forno comum e um forno mufla? A chave é o isolamento para pureza e precisão

- Como um forno de recozimento de alta temperatura contribui para a síntese de LiNi0.5Mn1.5O4 revestido com LiNbO3? Insights de Especialistas