Em essência, o método de Deposição Física de Vapor (PVD) é uma técnica de revestimento baseada em vácuo onde um material de origem sólida é convertido em vapor, transportado através de uma câmara de vácuo e, em seguida, condensado na superfície de uma peça (o substrato) para formar um filme muito fino e de alto desempenho. Todo o processo ocorre átomo por átomo em um ambiente altamente controlado, sem que quaisquer reações químicas fundamentais alterem o material de origem em si.

O princípio central do PVD é uma jornada física. Envolve o uso de alta energia em vácuo para liberar átomos de uma fonte sólida e redepositá-los como um revestimento denso e de alta pureza em um objeto alvo.

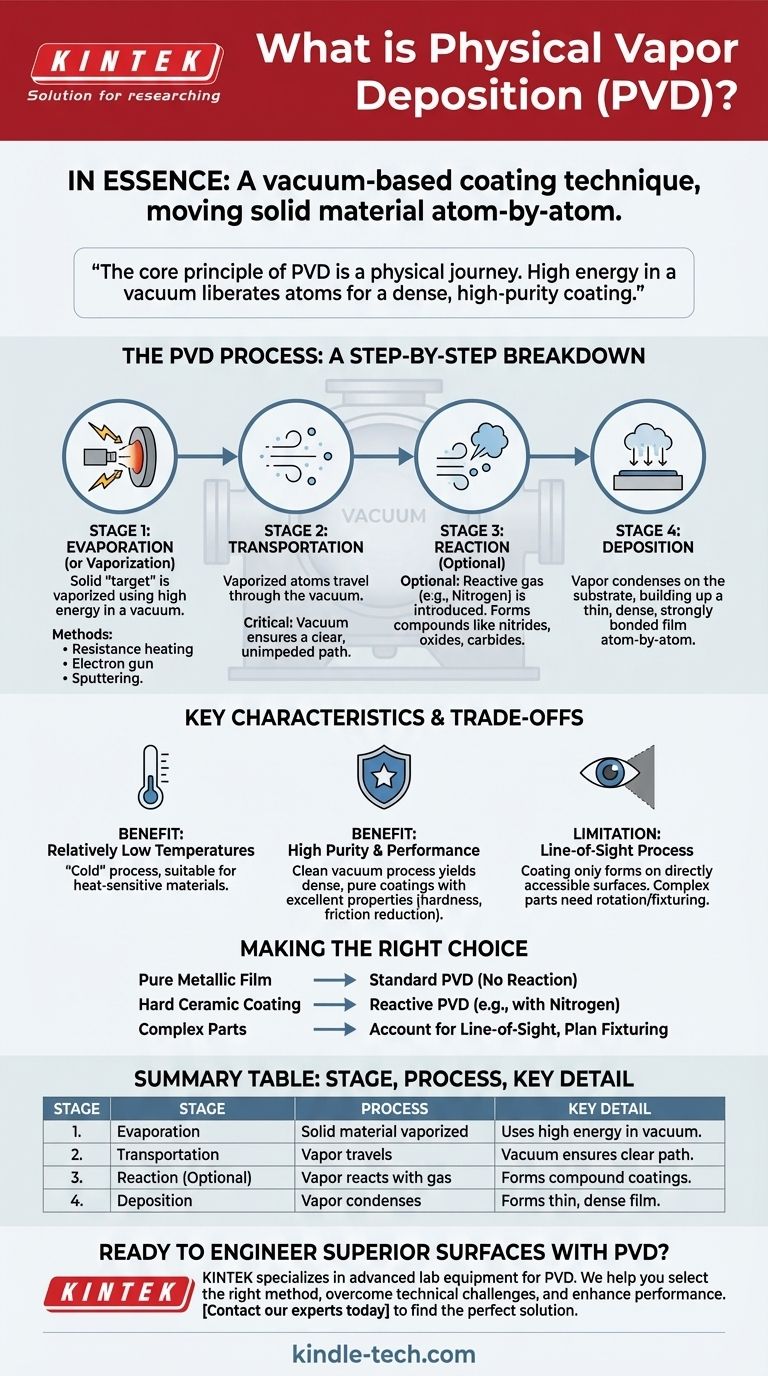

O Processo PVD: Uma Análise Passo a Passo

Para entender verdadeiramente o método PVD, é melhor pensar nele como uma jornada de quatro estágios cuidadosamente controlada para os átomos, ocorrendo inteiramente dentro de uma câmara de alto vácuo.

Estágio 1: Evaporação (ou Vaporização)

O primeiro passo é gerar um vapor a partir do material de revestimento sólido, frequentemente chamado de "alvo". Isso não é como ferver água; requer energia significativa para liberar átomos do sólido.

Isso é conseguido bombardeando o material alvo com uma fonte de alta energia. Os métodos comuns incluem aquecimento por resistência, uso de uma canhão de elétrons ou pulverização catódica (sputtering), que envolve bombardear o alvo com gás ionizado de alta energia (plasma).

Estágio 2: Transporte

Uma vez libertados, os átomos ou moléculas vaporizados viajam através da câmara de vácuo. O vácuo é fundamental aqui.

Sem vácuo, as partículas vaporizadas colidiriam com moléculas de ar, perdendo energia e impedindo que chegassem ao substrato de forma limpa e controlada. O vácuo garante um caminho claro e desimpedido da fonte para a peça que está sendo revestida.

Estágio 3: Reação (Uma Etapa Opcional, mas Crítica)

Em muitas aplicações avançadas, é aqui que o PVD se torna altamente versátil. Para um revestimento de metal puro e simples, esta etapa é ignorada.

No entanto, se um revestimento de composto específico (como uma cerâmica) for desejado, uma quantidade controlada de um gás reativo (como nitrogênio, oxigênio ou metano) é introduzida na câmara. Os átomos de metal vaporizados reagem com este gás para formar novos compostos como nitretos, óxidos ou carbetos.

Estágio 4: Deposição

Esta é a etapa final onde o revestimento é formado. O material vaporizado (seja puro ou reagido) atinge o substrato, que está comparativamente frio.

Ao contato, o vapor condensa de volta a um estado sólido, acumulando-se na superfície do substrato um átomo de cada vez. Este acúmulo em nível atômico é o que cria um filme extremamente fino, denso e fortemente ligado.

Características Chave e Compensações

Compreender o método PVD também significa entender suas propriedades e limitações inerentes.

Benefício: Temperaturas Relativamente Baixas

O PVD é considerado um processo "frio" em comparação com outras técnicas de revestimento como a Deposição Química de Vapor (CVD). Isso permite o revestimento de materiais que poderiam ser danificados ou deformados por calor elevado.

Benefício: Alta Pureza e Desempenho

Como ocorre no vácuo, o processo é extremamente limpo. Os revestimentos resultantes são muito puros e densos, levando a excelentes propriedades como dureza aumentada, fricção reduzida e melhor resistência à oxidação.

Limitação: Processo de Linha de Visada

Uma compensação primária é que o PVD é fundamentalmente um processo de linha de visada. O revestimento só pode se formar em superfícies para as quais os átomos vaporizados podem viajar diretamente da fonte. Revestir geometrias internas complexas pode ser desafiador sem rotação e manipulação sofisticadas da peça.

Fazendo a Escolha Certa para Seu Objetivo

Sua aplicação determinará qual variação do método PVD é mais adequada.

- Se seu foco principal for um filme metálico puro e não adulterado: Você precisa de um processo PVD padrão, não reativo, onde a etapa de "reação" é omitida.

- Se seu foco principal for um revestimento cerâmico duro e resistente ao desgaste: Você precisará de um processo PVD reativo onde um gás como nitrogênio ou oxigênio é introduzido para formar um novo composto.

- Se seu foco principal for revestir uma peça complexa com superfícies ocultas: Você deve levar em consideração a limitação de linha de visada e planejar a fixação e rotação complexa da peça.

Em última análise, o PVD é um método para projetar fisicamente uma superfície no nível atômico para alcançar propriedades que o material base nunca teria por si só.

Tabela de Resumo:

| Estágio | Processo | Detalhe Chave |

|---|---|---|

| 1. Evaporação | O material de revestimento sólido é vaporizado. | Usa alta energia (ex: pulverização catódica, feixe de elétrons) em vácuo. |

| 2. Transporte | O vapor viaja através da câmara. | O vácuo garante um caminho claro para o substrato. |

| 3. Reação (Opcional) | O vapor reage com um gás (ex: Nitrogênio). | Forma revestimentos compostos como nitretos ou carbetos. |

| 4. Deposição | O vapor condensa na superfície do substrato. | Forma um filme fino, denso e fortemente ligado átomo por átomo. |

| Benefício Chave | Cria revestimentos duros, resistentes ao desgaste e puros. | O processo ocorre em temperaturas relativamente baixas. |

| Limitação Chave | Processo de linha de visada. | Revestir geometrias complexas requer fixação especializada. |

Pronto para Projetar Superfícies Superiores com PVD?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis especializados necessários para implementar processos de revestimento PVD de forma eficaz. Se você está desenvolvendo revestimentos cerâmicos duros e resistentes ao desgaste ou filmes metálicos puros, nossas soluções ajudam você a alcançar resultados precisos e de alto desempenho.

Nós ajudamos você a:

- Selecionar o método PVD correto para seu material específico e objetivos de aplicação.

- Superar desafios técnicos como revestir peças complexas com nossa experiência especializada.

- Aumentar o desempenho do produto com revestimentos duráveis e de alta pureza.

Vamos discutir como o PVD pode transformar seus produtos. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades de revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma