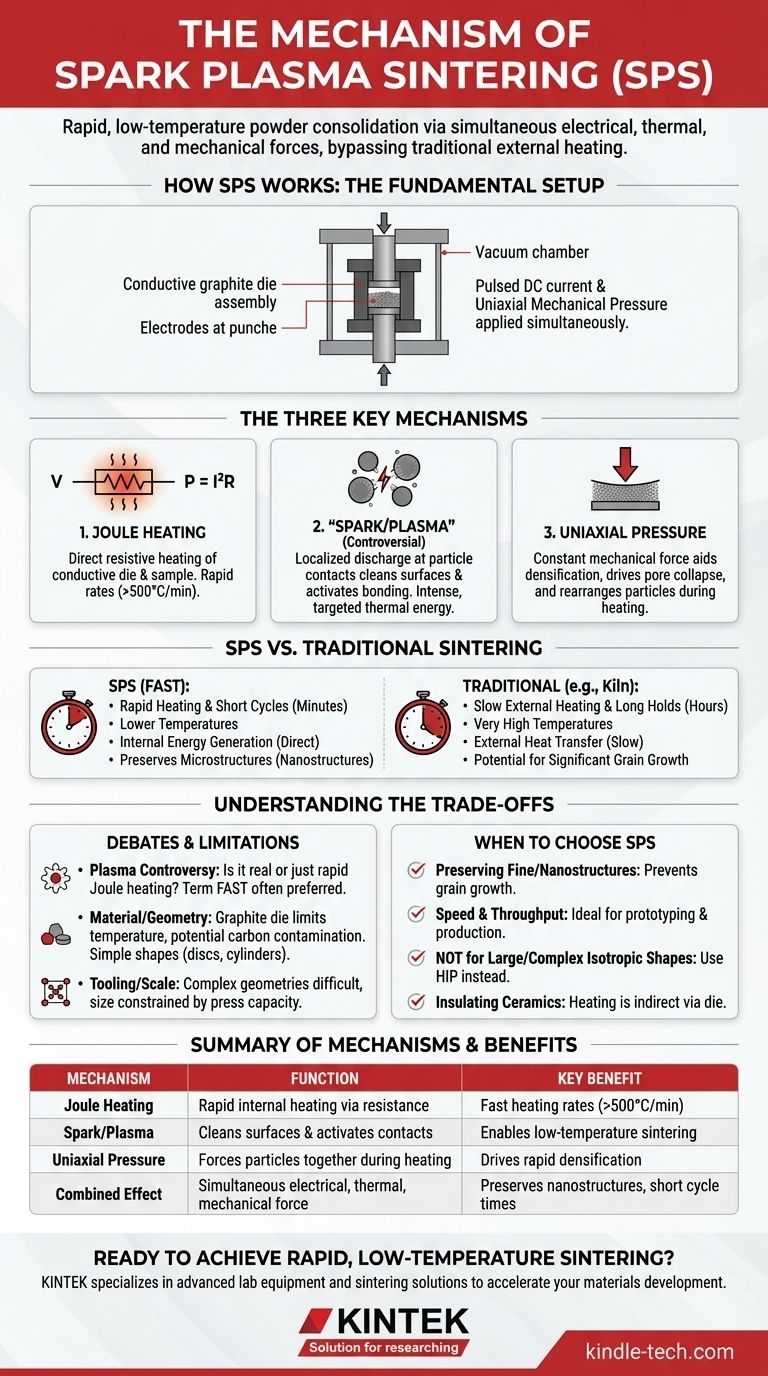

Em sua essência, a Sinterização por Plasma de Faísca (SPS) é um processo que consolida pós em um sólido denso pela aplicação simultânea de corrente contínua (CC) pulsada de alta amperagem e pressão mecânica uniaxial. Diferentemente dos métodos convencionais que aquecem a amostra de fora para dentro, a SPS usa a resistência elétrica do próprio material (e da sua matriz) para gerar calor intenso internamente e nos pontos de contato entre as partículas. Esta combinação única de forças elétricas, térmicas e mecânicas permite a densificação em temperaturas muito mais baixas e em uma fração do tempo.

A vantagem central da SPS não é apenas a velocidade, mas o seu mecanismo. Ao usar a eletricidade como ferramenta direta para aquecimento e ativação de superfície, ela contorna a transferência térmica lenta e ineficiente dos fornos tradicionais, permitindo a criação de materiais avançados com microestruturas preservadas.

Como a SPS Supera os Limites da Sinterização Tradicional

A sinterização convencional, como queimar cerâmica em um forno, é lenta. Ela depende de elementos de aquecimento externos para aquecer gradualmente um material, exigindo longos tempos de permanência em temperaturas muito altas. A SPS muda fundamentalmente a fonte e a aplicação da energia.

A Configuração Fundamental

O processo começa carregando o pó em uma matriz condutora, que é quase sempre feita de grafite. Este conjunto de matriz é colocado entre dois eletrodos dentro de uma câmara de vácuo. Uma prensa mecânica aplica uma pressão uniaxial constante sobre o pó através dos eletrodos, que também atuam como punções.

O Poder do Aquecimento Joule

O principal mecanismo por trás do aquecimento rápido da SPS é o aquecimento Joule. Quando a corrente CC pulsada é aplicada, ela flui através da matriz de grafite condutora e, se o pó for condutor, através da própria amostra. A resistência elétrica desses componentes faz com que eles aqueçam incrivelmente rápido, com taxas que frequentemente excedem 500°C por minuto. Esta é a conversão direta de energia elétrica em energia térmica (P = I²R).

O Fenômeno do "Plasma de Faísca"

O nome "Sinterização por Plasma de Faísca" deriva de um efeito secundário e mais localizado. Nos pontos de contato microscópicos entre as partículas individuais do pó, o campo elétrico pode se tornar extremamente concentrado. Isso pode ionizar qualquer gás residual nos poros, criando uma momentânea descarga de faísca ou plasma.

Este plasma localizado serve a duas funções principais: ele pode remover contaminantes superficiais (como camadas de óxido) que inibem a ligação, e fornece um intenso surto de energia térmica exatamente onde é necessário — na interface partícula-partícula.

O Papel da Pressão Uniaxial

Durante todo este processo de aquecimento rápido, a pressão mecânica constante força as partículas a se unirem. À medida que o material amolece e as superfícies das partículas se tornam ativas, essa pressão auxilia no colapso dos poros e no rearranjo das partículas, impulsionando o material em direção à densificação total.

Compreendendo as Compensações e Debates

Embora poderosa, a SPS não é uma solução universal, e seus mecanismos exatos ainda são objeto de discussão entre especialistas.

A Controvérsia do "Plasma"

Muitos pesquisadores na comunidade de ciência dos materiais argumentam que o termo "Sinterização por Plasma de Faísca" é um nome impróprio. Eles sustentam que o mecanismo dominante é simplesmente o aquecimento resistivo rápido (aquecimento Joule) combinado com pressão, e que a existência ou efeito de um plasma sustentado é insignificante. Por essa razão, o termo cientificamente mais preciso Técnica de Sinterização Assistida por Campo (FAST) é frequentemente preferido.

Limitações de Material e Geometria

O uso padrão de uma matriz de grafite impõe restrições. Ele limita a temperatura máxima de processamento e pode introduzir contaminação por carbono em materiais sensíveis. Além disso, a pressão uniaxial pode resultar em uma microestrutura anisotrópica, onde as propriedades do material são diferentes em uma direção em comparação com outra.

Restrições de Ferramental e Escala

A SPS é geralmente usada para produzir formas relativamente simples, como discos ou cilindros. Criar geometrias complexas é difícil e caro. O tamanho da peça final também é limitado pelas restrições práticas do conjunto de prensa e matriz.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente das suas prioridades para o material final, equilibrando velocidade, custo e propriedades desejadas.

- Se o seu foco principal é preservar nanoestruturas ou estruturas finas: A SPS é a escolha superior, pois seus tempos de ciclo extremamente curtos evitam o crescimento de grãos que afeta métodos mais lentos e de alta temperatura.

- Se o seu foco principal é velocidade e rendimento para prototipagem ou produção: A SPS oferece uma vantagem incomparável, reduzindo os ciclos de sinterização de muitas horas para meros minutos.

- Se o seu foco principal é criar componentes grandes e isotrópicos com formas complexas: Você provavelmente precisará considerar outros métodos, como a Prensagem Isostática a Quente (HIP), que aplica pressão uniformemente de todas as direções.

- Se o seu foco principal é sinterizar cerâmicas altamente isolantes: Entenda que na SPS, o aquecimento será indireto através da matriz condutora, fazendo com que o processo funcione mais como uma prensa a quente muito rápida do que utilizando o fluxo de corrente interna.

Em última análise, a Sinterização por Plasma de Faísca alavanca o poder da corrente elétrica direta para alcançar resultados de consolidação de material que simplesmente não são possíveis com métodos puramente térmicos.

Tabela de Resumo:

| Mecanismo | Função | Benefício Principal |

|---|---|---|

| Aquecimento Joule | Aquecimento interno rápido via resistência elétrica | Altas taxas de aquecimento (>500°C/min) |

| Faísca/Plasma | Limpa superfícies e ativa contatos de partículas | Permite sinterização a baixa temperatura |

| Pressão Uniaxial | Força as partículas a se unirem durante o aquecimento | Impulsiona a densificação rápida |

| Efeito Combinado | Força elétrica, térmica e mecânica simultânea | Preserva nanoestruturas, tempos de ciclo curtos |

Pronto para alcançar sinterização rápida a baixa temperatura e preservar a microestrutura do seu material?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização. Nossa experiência pode ajudá-lo a selecionar a tecnologia certa para acelerar o desenvolvimento e a prototipagem de seus materiais.

Contate nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quanto custa uma instalação de produção de biochar? De $100k a mais de $10M para o seu projeto

- Por que os polímeros intrínsecos de autocura exigem aquecimento? Desbloqueie o Reparo Repetível com Ativação Térmica

- Quais materiais são usados na soldagem por brasagem? Um Guia para Metais de Adição, Fluxos e Gases de Proteção

- Que tecnologias inteligentes estão sendo incorporadas nos ultracongeladores modernos de temperatura ultrabaixa (ULT)? Monitoramento proativo e eficiência por IA

- Quais papéis protetores as juntas de vedação e as grades de suporte desempenham na separação óleo-água? Garanta a integridade de alta pressão

- Por que é necessário um forno de secagem de ar forçado de grau laboratorial para a análise de humidade de lascas de liga? Garanta a precisão dos dados

- Qual é o valor técnico de um forno de secagem de laboratório na carbonização de resíduos sólidos? Garanta a Integridade do Material

- O que é o processo de sinterização na fabricação aditiva? Um Guia para Impressão 3D Baseada em Pó