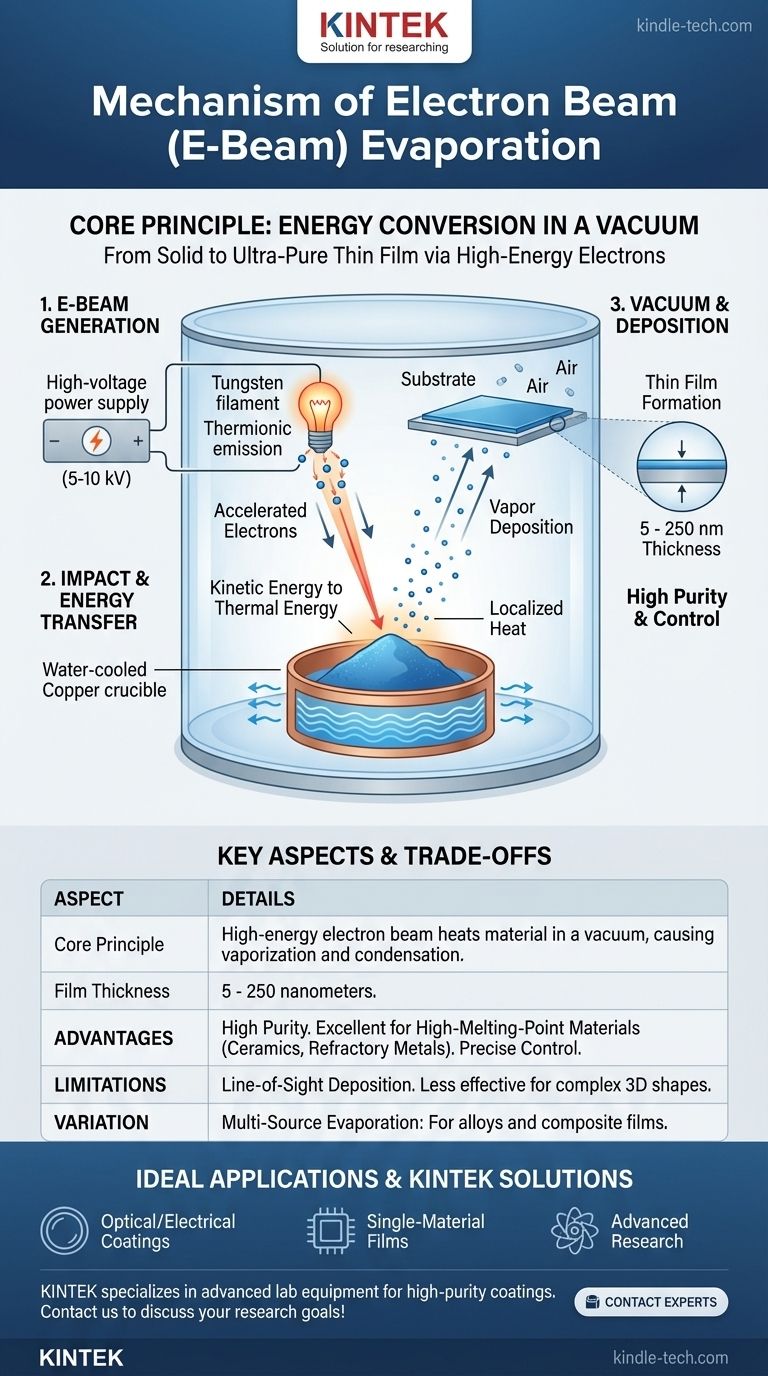

No contexto da ciência dos materiais, o mecanismo de evaporação é um processo onde a energia térmica é usada para converter um material de origem sólido ou líquido em um gás, que então se condensa em uma superfície para formar um filme fino. O método industrial mais preciso e amplamente utilizado é a evaporação por feixe de elétrons (e-beam). Esta técnica utiliza um feixe focado de elétrons de alta energia dentro de um vácuo para aquecer um material de origem, fazendo com que ele vaporize e deposite um revestimento excepcionalmente puro em um substrato alvo.

O mecanismo fundamental é uma conversão direta de energia. A evaporação por feixe de elétrons transforma a alta energia cinética dos elétrons em calor intenso e localizado. Esse calor força um material de origem a vaporizar em um vácuo, permitindo que o gás resultante viaje e se condense como um filme fino sólido e ultrapuro em uma superfície mais fria.

O Princípio Central: Energia em um Vácuo

Todo o processo depende do controle preciso da transferência de energia dentro de um ambiente altamente controlado. Cada etapa é fundamental para alcançar o resultado desejado.

Etapa 1: Geração do Feixe de Elétrons

Uma corrente elétrica, tipicamente entre cinco e dez quilovolts (kV), é passada através de um filamento de tungstênio. Isso aquece o filamento a uma temperatura extrema, fazendo com que ele libere elétrons através de um processo chamado emissão termiônica.

Esses elétrons são então acelerados e focados em um feixe estreito e de alta energia.

Etapa 2: Impacto e Transferência de Energia

O feixe de elétrons de alta energia é direcionado para o material de origem, que é mantido em um crisol de cobre resfriado a água. Este resfriamento é crucial, pois garante que apenas o material alvo seja aquecido, impedindo que o próprio recipiente derreta ou contamine o processo.

No impacto, a energia cinética dos elétrons é instantaneamente convertida em energia térmica, gerando calor intenso e localizado que derrete e, em seguida, evapora o material de origem em uma fase de vapor.

Etapa 3: A Importância do Vácuo

Todo este processo ocorre dentro de uma câmara de alto vácuo. O vácuo é essencial por duas razões: ele impede que o filamento de tungstênio quente se oxide e remove outras moléculas de gás que poderiam reagir com o material evaporado.

Isso garante que o vapor viaje desimpedido até o substrato, resultando em um filme de alta pureza excepcional.

Do Vapor ao Filme Sólido: O Processo de Deposição

Uma vez que o material foi convertido em gás, a etapa final é controlar com precisão sua condensação em um filme sólido.

Como o Filme se Forma

As partículas vaporizadas viajam em linha reta da fonte em direção ao substrato, que é posicionado estrategicamente acima do cadinho.

Como o substrato é muito mais frio do que o vapor, as partículas condensam ao contato, transitando de volta para o estado sólido e formando um filme fino e uniforme.

Alcançando Espessura e Pureza Precisas

A espessura do filme resultante, tipicamente entre 5 e 250 nanômetros, é controlada gerenciando a potência do feixe de elétrons e a duração da deposição.

Este processo altera as propriedades de superfície do substrato (como suas características ópticas ou elétricas) sem afetar sua precisão dimensional subjacente.

Entendendo as Compensações

Embora poderoso, a evaporação por feixe de elétrons não é uma solução universal. Entender suas vantagens e limitações é fundamental para usá-la de forma eficaz.

Vantagem: Alta Pureza e Controle

A combinação de alto vácuo e aquecimento localizado torna este método ideal para produzir filmes com contaminação mínima. Ele oferece controle excepcional sobre a taxa de deposição e a espessura do filme.

Vantagem: Materiais de Alto Ponto de Fusão

O calor intenso gerado pelo feixe de elétrons o torna um dos poucos métodos capazes de evaporar materiais com pontos de fusão muito altos, como cerâmicas e metais refratários.

Limitação: Deposição por Linha de Visada

Como o vapor viaja em linha reta, pode ser difícil revestir uniformemente formas complexas e tridimensionais. Áreas que não estão na "linha de visada" direta da fonte receberão pouco ou nenhum revestimento.

Variação: Evaporação Multi-Fonte

Para criar filmes de liga ou compósitos, os sistemas podem ser equipados com múltiplas fontes de feixe de elétrons. Ao controlar a taxa de evaporação de cada fonte independentemente, os engenheiros podem depositar filmes com composições altamente personalizadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente das propriedades desejadas do seu produto final.

- Se o seu foco principal é criar revestimentos ópticos ou elétricos de material único e altamente puros: A evaporação por feixe de elétrons é uma escolha ideal devido ao seu controle preciso e contaminação mínima.

- Se o seu foco principal é revestir formas 3D complexas ou valas profundas uniformemente: Você deve considerar métodos alternativos como sputtering ou deposição de camada atômica, que oferecem melhor cobertura em superfícies não planas.

- Se o seu foco principal é desenvolver novas ligas ou filmes finos compósitos: Um sistema de evaporação por feixe de elétrons multi-fonte oferece a flexibilidade necessária para co-depositar diferentes materiais simultaneamente.

Em última análise, entender este mecanismo permite que você selecione a técnica de deposição mais eficaz para atingir seus objetivos específicos de material e aplicação.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Princípio Central | Feixe de elétrons de alta energia aquece o material em um vácuo, fazendo-o vaporizar e condensar em um substrato. |

| Espessura Típica do Filme | 5 - 250 nanômetros |

| Vantagem Principal | Alta pureza, excelente para materiais de alto ponto de fusão, como cerâmicas e metais refratários. |

| Limitação Principal | Deposição por linha de visada; menos eficaz para formas 3D complexas. |

| Ideal Para | Revestimentos ópticos/elétricos de alta pureza, filmes de material único. |

Pronto para alcançar uma deposição de filme fino superior em seu laboratório?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas de evaporação, para ajudá-lo a criar revestimentos de alta pureza para suas aplicações mais exigentes em ciência dos materiais. Nossa experiência garante que você obtenha a solução certa para controle preciso da espessura e composição do filme.

Contate nossos especialistas hoje para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento!

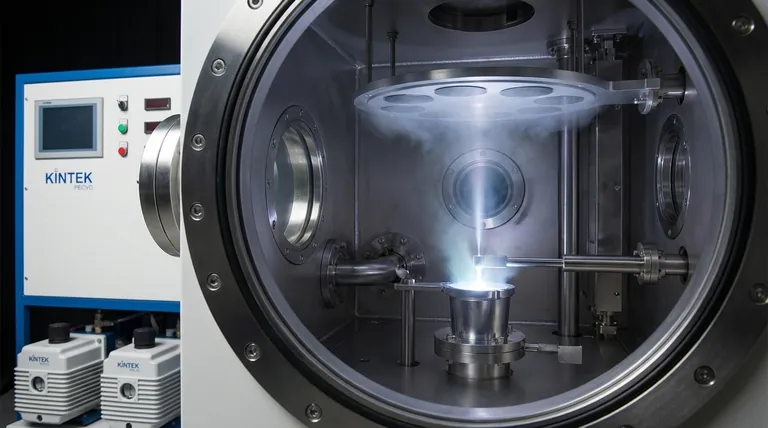

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura