Em química, deposição é o processo em que uma substância em estado gasoso se transforma diretamente em sólido, contornando a fase líquida. Em um contexto mais amplo de engenharia e ciência dos materiais, refere-se a qualquer processo que deposita uma camada de material sobre uma superfície, ou "substrato", para criar um filme fino e funcional ou revestimento.

Em sua essência, deposição descreve uma mudança de estado de gás para sólido. Este princípio fundamental é aproveitado por processos de fabricação avançados para construir materiais camada por camada, alterando fundamentalmente as propriedades de uma superfície para aplicações tecnológicas.

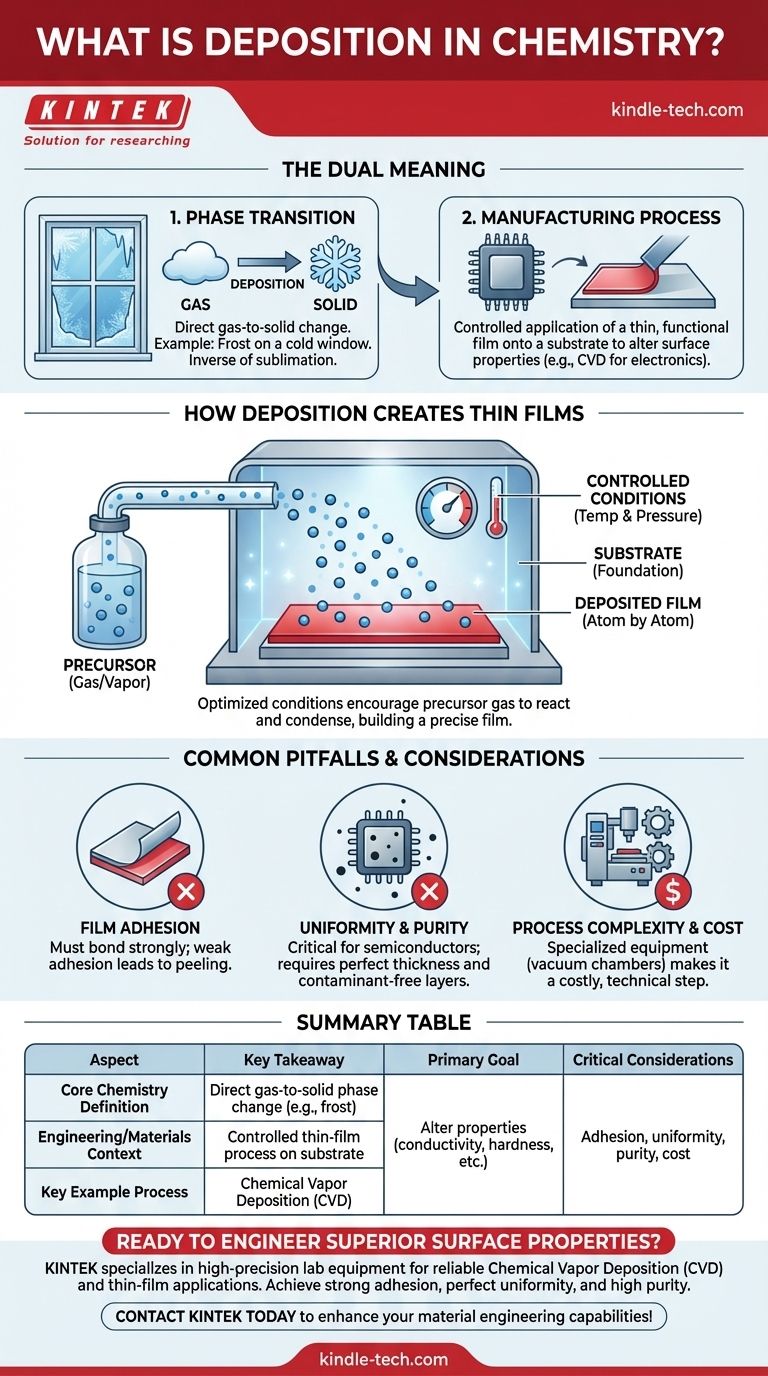

Os Dois Significados Centrais de Deposição

Para realmente entender a deposição, é essencial distinguir entre seu significado como transição de fase natural e seu uso como técnica de fabricação deliberada.

Deposição como Transição de Fase

Esta é a definição clássica de livro didático. Descreve a transição direta de uma substância de um gás para um sólido.

O exemplo mais comum no mundo real é a formação de geada em uma janela fria. O vapor de água (um gás) no ar entra em contato com o vidro congelado e se transforma diretamente em cristais de gelo (um sólido) sem primeiro se tornar água líquida.

Este processo é o oposto direto da sublimação, onde um sólido se transforma diretamente em gás, como o gelo seco criando uma névoa.

Deposição como Processo de Fabricação

Este é o significado focado na aplicação, particularmente em campos como ciência dos materiais e eletrônica. Aqui, a deposição é um processo altamente controlado usado para aplicar um revestimento a uma superfície.

O objetivo é construir um filme fino, muitas vezes com a espessura de apenas átomos ou moléculas, sobre um material de base chamado substrato.

Este filme depositado confere novas propriedades ao substrato, como condutividade elétrica, dureza ou resistência à corrosão. Um exemplo chave é a Deposição Química a Vapor (CVD), onde gases reagem perto de uma superfície para formar um revestimento sólido.

Como os Processos de Deposição Criam Filmes Finos

A deposição controlada é uma pedra angular da tecnologia moderna. O processo geralmente envolve alguns elementos chave trabalhando sob condições precisas.

O Papel do Precursor

O processo começa com um "precursor", que é o material de origem para o filme. Este precursor é introduzido em uma câmara em estado gasoso ou de vapor.

O Substrato como Fundação

O substrato é o objeto ou material que será revestido. Ele atua como a superfície sobre a qual o gás precursor se depositará e solidificará, formando a nova camada.

Condições Controladas São Essenciais

A mágica acontece dentro de uma câmara de reação onde variáveis como temperatura e pressão são meticulosamente controladas.

Essas condições são otimizadas para encorajar o gás precursor a reagir e condensar no substrato, construindo o filme átomo por átomo ou molécula por molécula.

Armadilhas e Considerações Comuns

Embora poderosa, a deposição é uma ciência precisa onde pequenos desvios podem levar ao fracasso. Entender esses desafios é fundamental para apreciar a complexidade do processo.

Adesão do Filme

O ponto de falha mais comum é a adesão. O filme depositado deve se ligar fortemente ao substrato. Se não o fizer, o revestimento pode descascar ou lascar, tornando-o inútil.

Uniformidade e Pureza

Para aplicações como semicondutores, a camada depositada deve ter uma espessura perfeitamente uniforme e ser livre de impurezas. Mesmo variações microscópicas ou contaminantes podem arruinar a função de um microchip.

Complexidade e Custo do Processo

O equipamento necessário para deposição de alta qualidade, como câmaras de vácuo e sistemas de fornecimento de gás especializados, é complexo e caro. Isso muitas vezes torna a deposição uma etapa custosa e altamente técnica na fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Entender qual definição de deposição é mais importante depende inteiramente do seu contexto.

- Se o seu foco principal é química fundamental: Lembre-se da deposição como a transição de fase direta de gás para sólido, o inverso da sublimação.

- Se o seu foco principal é engenharia ou materiais: Veja a deposição como uma técnica de fabricação crítica para criar filmes finos e revestimentos funcionais em substratos.

- Se o seu foco principal é tecnologia: Reconheça que a deposição é o processo fundamental responsável por construir as camadas intrincadas dentro dos chips de computador e lentes ópticas que você usa todos os dias.

Em última análise, a deposição é um exemplo perfeito de como um princípio fundamental da natureza é aproveitado para projetar o mundo ao nosso redor.

Tabela de Resumo:

| Aspecto da Deposição | Conclusão Principal |

|---|---|

| Definição Química Central | Uma mudança de fase direta de gás para sólido (ex: formação de geada). |

| Contexto de Engenharia/Materiais | Um processo controlado para depositar um filme fino e funcional sobre um substrato. |

| Objetivo Principal | Alterar propriedades de superfície como condutividade, dureza ou resistência à corrosão. |

| Exemplo de Processo Chave | Deposição Química a Vapor (CVD), onde gases reativos formam um revestimento sólido. |

| Considerações Críticas | Adesão do filme, uniformidade, pureza e custo/complexidade do processo. |

Pronto para Projetar Propriedades de Superfície Superiores?

Se você está desenvolvendo semicondutores de próxima geração, revestimentos protetores duráveis ou componentes ópticos avançados, o processo de deposição correto é fundamental para o seu sucesso. A KINTEK é especializada em fornecer os equipamentos de laboratório de alta precisão e consumíveis necessários para Deposição Química a Vapor (CVD) confiável e outras aplicações de filme fino.

Nossas soluções ajudam você a alcançar a forte adesão, a uniformidade perfeita e a alta pureza que seus projetos exigem. Deixe que nossos especialistas ajudem você a selecionar o equipamento ideal para seu substrato específico e objetivos de revestimento.

Entre em contato com a KINTALK hoje para discutir suas necessidades de deposição e aprimorar suas capacidades de engenharia de materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Qual é um exemplo de deposição física? Pulverização catódica (Sputtering) para filmes finos de alta pureza

- O que é metal CVD? A verdade sobre revestimentos de superfície de alto desempenho

- Para que podem ser usados os nanotubos de carbono? Desbloqueie Desempenho Superior em Baterias e Materiais

- Qual é a diferença entre pulverização catódica e evaporação por feixe de elétrons? Escolha o Método PVD Certo

- Quais são as etapas do processo de pulverização catódica? Um Guia para Deposição de Filmes Finos

- Quais são as etapas na formação de filmes finos? Domine o Processo em Nível Atômico para Revestimentos Superiores

- O que é a pulverização catódica por magnetron planar? Um processo de revestimento de filme fino de alta velocidade e baixa temperatura

- Por que a produção em massa de nanotubos de carbono é um desafio hoje? O Trilema de Escala, Qualidade e Custo