A temperatura máxima de operação do molibdénio não é um valor único; depende inteiramente da atmosfera de operação e se o material é puro, uma liga ou um composto. Num vácuo ou atmosfera inerte, as ligas de molibdénio podem operar até 1900°C (3452°F), mas na presença de ar, o molibdénio puro começa a oxidar rapidamente acima de 600°C (1112°F). Para uso em altas temperaturas no ar, é necessário um composto como o disiliceto de molibdénio, que pode operar até 1800°C (3272°F).

Compreender o ambiente de aplicação é o fator mais importante para determinar o verdadeiro limite de temperatura do molibdénio. A sua excecional resistência a altas temperaturas só é acessível quando está protegido do oxigénio.

O Fator Crítico: Ambiente de Operação

A diferença entre o molibdénio ter sucesso como metal refratário de alto desempenho e falhar catastroficamente resume-se a uma variável: a presença de oxigénio.

Numa Atmosfera Oxidante (Ar)

O molibdénio tem baixa resistência à oxidação. Embora o seu ponto de fusão seja muito alto, começa a formar um óxido volátil (MoO₃) no ar a temperaturas tão baixas quanto 400°C (752°F).

Esta oxidação torna-se catastrófica acima de 600°C (1112°F), levando a uma rápida perda de material e falha estrutural. Portanto, o molibdénio puro não pode ser usado no ar para qualquer aplicação sustentada de alta temperatura.

Num Vácuo ou Atmosfera Inerte

Quando protegido do oxigénio num vácuo ou num ambiente de gás inerte (como árgon), as capacidades do molibdénio são totalmente realizadas.

Nestas condições, o seu alto ponto de fusão de 2623°C (4753°F) permite que seja usado para componentes estruturais, hardware de fornos e cadinhos a temperaturas extremamente altas.

Molibdénio Puro vs. Suas Ligas e Compostos

O termo "molibdénio" pode referir-se a vários materiais distintos, cada um com um perfil de desempenho diferente.

Molibdénio Puro

O molibdénio puro é usado para aplicações como barcos de sinterização ou elementos de fornos em atmosferas controladas. Um limite superior prático para estas aplicações é frequentemente em torno de 1100°C (2012°F), embora permaneça sólido a temperaturas muito mais altas.

Ligas de Molibdénio (TZM, Lanthanum Moly)

As ligas são criadas para melhorar propriedades específicas. O TZM (Titânio-Zircónio-Molibdénio) é a liga de molibdénio mais comum.

O TZM oferece resistência superior e uma temperatura de recristalização mais alta do que o molibdénio puro, tornando-o mais estável para uso estrutural exigente. Estas ligas podem operar eficazmente a temperaturas de até 1900°C (3452°F) em vácuo.

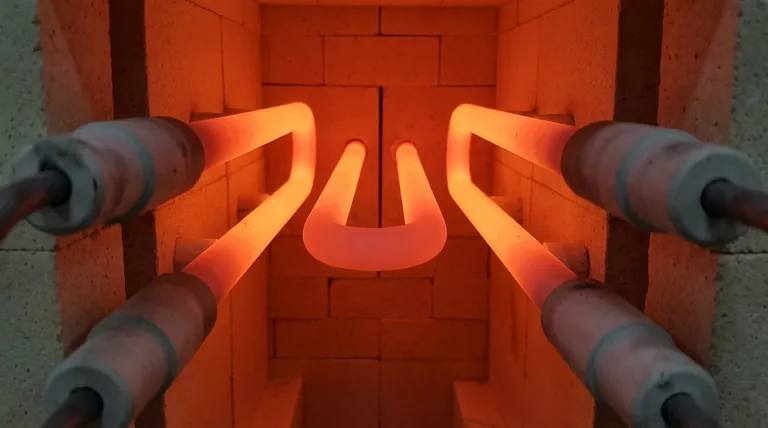

Compostos de Molibdénio (Disiliceto de Molibdénio)

Para resolver o problema da oxidação, o molibdénio é combinado com silício para criar disiliceto de molibdénio (MoSi₂). Este é um material cerâmico, não um metal.

Quando aquecido no ar, o MoSi₂ forma uma camada protetora e auto-reparadora de dióxido de silício vítreo (SiO₂). Esta camada protetora permite que os elementos de aquecimento de MoSi₂ operem continuamente no ar a temperaturas de até 1800°C (3272°F).

Compreendendo as Desvantagens

A escolha do material de molibdénio certo exige um equilíbrio entre o desempenho e as limitações práticas.

A Catástrofe da Oxidação

A falha mais comum é usar molibdénio puro ou uma liga de molibdénio num ambiente oxidante. O material irá sublimar e desaparecer rapidamente, levando a uma falha completa.

Fragilidade e Fabricação

O molibdénio é frágil à temperatura ambiente, o que pode torná-lo difícil e caro de maquinar e fabricar. Este fator deve ser considerado durante a fase de projeto de qualquer componente.

Custo vs. Desempenho

O molibdénio puro é a base. Ligas de alto desempenho como o TZM e compostos especializados como o MoSi₂ têm um custo mais elevado, mas são necessários para satisfazer as exigências das suas aplicações específicas — resistência a altas temperaturas para o TZM e resistência ao ar para o MoSi₂.

Fazendo a Escolha Certa para a Sua Aplicação

A sua escolha final de material deve ser ditada pelo ambiente de operação e pelos requisitos de desempenho.

- Se o seu foco principal é a operação a alta temperatura no ar: A sua única opção viável é um composto de molibdénio como o Disiliceto de Molibdénio (MoSi₂).

- Se o seu foco principal é a resistência estrutural num vácuo ou gás inerte: As ligas de molibdénio como o TZM proporcionam o melhor desempenho e estabilidade, com limites de operação próximos de 1900°C.

- Se o seu foco principal é uma solução económica para um ambiente não oxidante: O molibdénio puro é uma excelente escolha, desde que as temperaturas e as cargas estruturais estejam dentro dos seus limites práticos.

Em última análise, combinar a forma de molibdénio com a sua atmosfera pretendida é a chave para aproveitar as suas notáveis propriedades de alta temperatura.

Tabela Resumo:

| Material / Condição | Temperatura Máxima de Operação | Fator Limitante Chave |

|---|---|---|

| Molibdénio Puro (no Ar) | ~600°C (1112°F) | Início da oxidação catastrófica |

| Molibdénio Puro (em Vácuo/Gás Inerte) | ~1100°C (2012°F) | Limite prático para componentes |

| Liga de Molibdénio como TZM (em Vácuo/Gás Inerte) | Até 1900°C (3452°F) | Resistência estrutural a altas temperaturas |

| Disiliceto de Molibdénio (MoSi₂) (no Ar) | Até 1800°C (3272°F) | Camada protetora de óxido previne a oxidação |

Não tem certeza de qual material de alta temperatura é o certo para a sua aplicação?

Escolher o material errado pode levar a falhas rápidas e tempos de inatividade dispendiosos. A chave para aproveitar as propriedades excecionais do molibdénio é combinar o material específico — metal puro, liga ou composto — com o seu ambiente de operação exato.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e soluções fiáveis para os seus desafios de alta temperatura. Quer necessite de componentes para um forno a vácuo ou um sistema a operar no ar, podemos ajudá-lo a selecionar o material certo para o máximo desempenho e longevidade.

Deixe os nossos especialistas guiá-lo para a solução ideal. Contacte a KINTEK hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Eletrodo Eletroquímico de Grafite em Disco, Haste e Chapa

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Moldes de Prensagem Isostática para Laboratório

As pessoas também perguntam

- Os elementos de aquecimento são seguros? Garantindo um processamento térmico confiável e seguro

- O que é aquecimento por grafite? Um Guia para Soluções Duráveis e de Alta Temperatura para Fornos Industriais

- Qual é melhor: aquecedores de quartzo ou cerâmica? O guia definitivo para aquecimento pontual vs. aquecimento de ambiente.

- Qual é a faixa de temperatura dos elementos de aquecimento de disilicieto de molibdênio? Escolha o Grau Certo para Suas Necessidades de Alta Temperatura

- Por que são necessários termopares separados para a sublimação a vácuo de magnésio? Garanta precisão e proteja seu equipamento

- Quais são os 5 tipos diferentes de dispositivos de detecção de temperatura? Encontre a Ferramenta Certa para Sua Aplicação

- Como funciona um elemento de aquecimento de forno elétrico? A Ciência do Aquecimento Resistivo Explicada

- O que são elementos de SiC? A Solução Definitiva de Aquecimento de Alta Temperatura