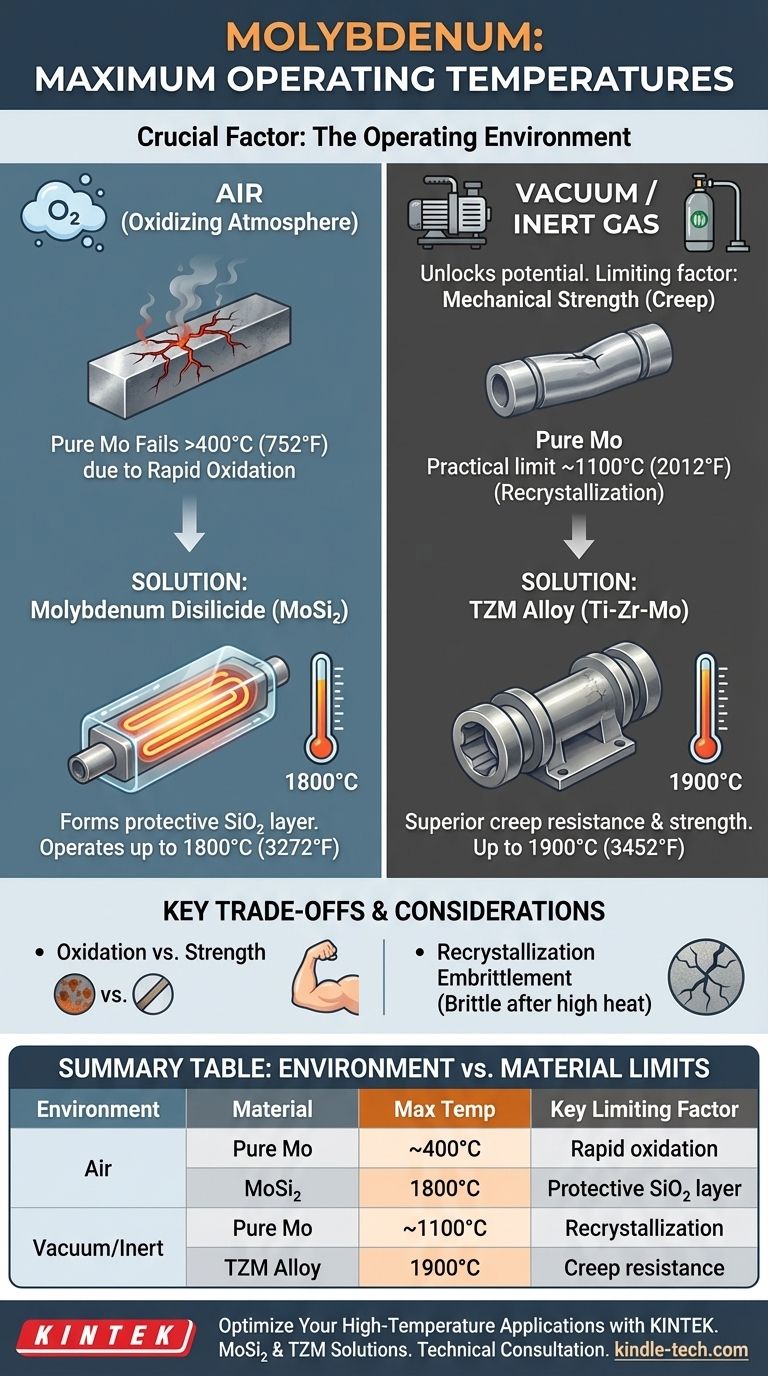

A temperatura máxima de operação do molibdênio não é um valor único; depende inteiramente do ambiente operacional e da forma específica do material utilizado. No vácuo ou em atmosfera inerte, as ligas de molibdênio podem operar até 1900°C (3452°F), mas ao ar livre, o molibdênio puro começa a falhar rapidamente acima de 400°C (752°F). Compostos especializados como o Dissilícieto de Molibdênio (MoSi₂) são necessários para atingir temperaturas de 1800°C (3272°F) em ambiente aéreo.

O ponto de fusão excepcionalmente alto do molibdênio é frequentemente ofuscado pelo seu mau desempenho em oxigênio. Portanto, o limite prático de temperatura é definido não pela fusão, mas pela resistência do material à oxidação e sua resistência mecânica em temperatura.

O Fator Crítico: O Impacto da Atmosfera

A variável mais importante que determina o desempenho do molibdênio é a atmosfera em que ele opera. A diferença entre sua capacidade no vácuo e ao ar livre não é pequena — é a principal restrição de projeto.

Operação ao Ar (Atmosfera Oxidante)

O molibdênio puro não pode ser usado para aplicações de alta temperatura na presença de oxigênio. Ele começa a oxidar a aproximadamente 400°C (752°F).

Esta oxidação acelera drasticamente com o calor, e acima de aproximadamente 795°C (1463°F), ele forma um óxido volátil (MoO₃) que sublima rapidamente, fazendo com que o material literalmente evapore e falhe catastroficamente.

A Solução MoSi₂ para o Ar

Para superar essa limitação, o molibdênio é combinado com silício para criar o Dissilícieto de Molibdênio (MoSi₂), um material semelhante a cerâmica usado em elementos de aquecimento de alta temperatura.

Quando aquecido ao ar, o MoSi₂ forma uma fina camada externa protetora de dióxido de silício (SiO₂), ou vidro de quartzo. Esta camada impede que o oxigênio atinja o material subjacente, permitindo que ele funcione de forma confiável em temperaturas de até 1800°C.

Operação no Vácuo ou Gás Inerte

Em um ambiente não oxidante, como um vácuo alto ou um gás inerte como argônio, o verdadeiro potencial do molibdênio é liberado.

Sem oxigênio, o fator limitante não é mais a oxidação, mas sim a resistência mecânica do material e a resistência ao "creep" — a tendência de se deformar lentamente sob estresse em altas temperaturas. É aqui que as ligas específicas de molibdênio se tornam críticas.

Molibdênio Puro vs. Suas Ligas

O termo "molibdênio" frequentemente se refere a uma família de materiais, não apenas ao elemento puro. A liga melhora drasticamente suas propriedades de alta temperatura.

Molibdênio Puro

O molibdênio puro tem um ponto de fusão muito alto de 2623°C (4753°F), mas sua utilidade estrutural é muito menor.

Ele começa a perder resistência significativa e pode recristalizar em temperaturas acima de 900°C, tornando-se quebradiço após o resfriamento. Para aplicações como barcos de forno, seu limite prático é frequentemente citado em torno de 1100°C.

Liga TZM (Titânio-Zircônio-Molibdênio)

TZM é a principal liga estrutural de molibdênio para alta temperatura. Pequenas adições de titânio e zircônio criam uma fina dispersão de carbetos dentro do metal.

Esta estrutura aumenta significativamente a temperatura de recristalização e melhora drasticamente a resistência ao creep e a resistência em altas temperaturas. Isso permite que os componentes TZM sejam usados de forma eficaz até 1900°C no vácuo.

Molibdênio Lanthanado (ML)

O Molibdênio Lanthanado é outra liga aprimorada onde partículas microscópicas de óxido de lantânio são dispersas dentro do metal.

Semelhante ao TZM, isso aumenta a temperatura de recristalização e melhora a ductilidade após o uso, tornando-o mais robusto e resistente à fratura à temperatura ambiente após ser exposto a altas temperaturas.

Compreendendo as Compensações

A escolha do material certo requer o equilíbrio de seus pontos fortes em relação às suas fraquezas inerentes.

Oxidação vs. Resistência

A principal compensação é entre a resistência à oxidação e as propriedades mecânicas. O MoSi₂ oferece desempenho excepcional ao ar, mas é quebradiço e tem uso limitado como material estrutural. O TZM tem resistência notável em altas temperaturas, mas depende inteiramente de um vácuo ou ambiente inerte.

Fragilidade Após o Uso

Quase todas as formas de molibdênio sofrem de um fenômeno conhecido como fragilização por recristalização. Depois de ser aquecido a uma alta temperatura, a estrutura de grão do material muda, tornando-o extremamente quebradiço à temperatura ambiente. Isso deve ser considerado no projeto e manuseio de quaisquer componentes.

Custo e Usinabilidade

O molibdênio e suas ligas são caros e mais difíceis de usinar do que os aços comuns. A dureza do material e a tendência de criar óxidos abrasivos tornam o desgaste das ferramentas uma consideração significativa na fabricação.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o material correto, você deve primeiro definir seu ambiente operacional e objetivo de desempenho principal.

- Se seu foco principal é operação em alta temperatura em ambiente aéreo: Escolha os elementos de aquecimento de Dissilícieto de Molibdênio (MoSi₂), pois são projetados especificamente para resistir à oxidação.

- Se seu foco principal é resistência estrutural em vácuo ou atmosfera inerte: Escolha a liga TZM por sua resistência superior ao creep e maior temperatura de uso em comparação com o molibdênio puro.

- Se seu foco principal é uma aplicação de uso geral no vácuo abaixo de 1100°C: O molibdênio puro pode ser uma opção econômica onde a resistência máxima em alta temperatura não é o fator limitante.

Em última análise, a seleção do material de molibdênio correto depende menos de seu ponto de fusão teórico e mais de uma compreensão clara de sua atmosfera operacional e requisitos mecânicos.

Tabela Resumo:

| Ambiente | Material | Temperatura Máxima de Operação | Fator Limitante Principal |

|---|---|---|---|

| Ar (Oxidante) | Molibdênio Puro | ~400°C (752°F) | Oxidação rápida e falha |

| Ar (Oxidante) | Dissilícieto de Molibdênio (MoSi₂) | Até 1800°C (3272°F) | Camada protetora de SiO₂ previne oxidação |

| Vácuo/Gás Inerte | Molibdênio Puro | ~1100°C (2012°F) | Recristalização e fragilidade |

| Vácuo/Gás Inerte | Liga TZM | Até 1900°C (3452°F) | Resistência ao creep e resistência mecânica |

Otimize Suas Aplicações de Alta Temperatura com a KINTEK

A escolha do material de molibdênio correto é fundamental para os processos de alta temperatura do seu laboratório. Se você precisa de elementos de aquecimento robustos para ambientes aéreos ou componentes estruturais de alta resistência para fornos a vácuo, a KINTEK tem a experiência e os produtos para atender às suas necessidades específicas.

Nós fornecemos:

- Elementos de Aquecimento de Dissilícieto de Molibdênio (MoSi₂) para operação confiável de até 1800°C no ar

- Componentes de Liga TZM para resistência superior e resistência ao creep em atmosferas de vácuo/inertes

- Consultoria Técnica para ajudá-lo a selecionar o material ideal com base em seu ambiente operacional e metas de desempenho

Não deixe que as limitações do material comprometam sua pesquisa ou produção. Nossa equipe é especializada em equipamentos e consumíveis de laboratório, garantindo que você obtenha a solução certa para seus desafios de alta temperatura.

Entre em contato com a KINTEK hoje para discutir os requisitos da sua aplicação e descobrir como nossas soluções de molibdênio podem aprimorar as capacidades e a eficiência do seu laboratório.

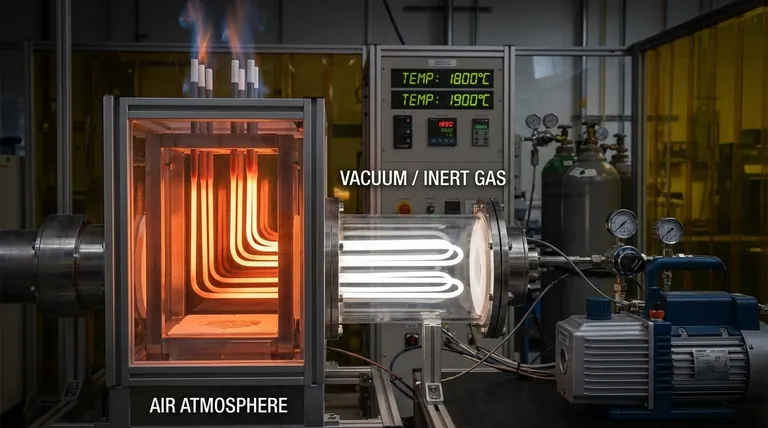

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Pó Granulado de Alumina Avançada para Engenharia Cerâmica Fina a Baixa Temperatura

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a faixa de temperatura dos elementos de aquecimento de disilicieto de molibdênio? Escolha o Grau Certo para Suas Necessidades de Alta Temperatura

- Qual é a faixa de temperatura de um elemento de aquecimento de MoSi2? Desbloqueie o desempenho de 1900°C para o seu laboratório

- Quais elementos de forno de alta temperatura devem ser usados em atmosfera oxidante? MoSi2 ou SiC para Desempenho Superior

- Para que é usado o dissiliceto de molibdênio? Alimentando fornos de alta temperatura até 1800°C

- Qual é o coeficiente de expansão térmica do dissiliceto de molibdênio? Compreendendo seu papel no projeto de alta temperatura