Em sua essência, o processo de moldagem por injeção é um ciclo de quatro estágios que força o material fundido em um molde sob alta pressão. A matéria-prima, tipicamente pellets de plástico, é derretida, injetada em um molde fechado, resfriada até um estado sólido e então ejetada como uma peça acabada. Este ciclo se repete rapidamente, tornando-o um método excepcionalmente eficiente para a produção em massa.

A chave para entender a moldagem por injeção é vê-la não apenas como uma série de etapas, mas como um ciclo de transformação de alta pressão e alta velocidade. Dominar a interação entre temperatura, pressão e tempo é o que determina a qualidade, velocidade e custo de produção de uma peça acabada.

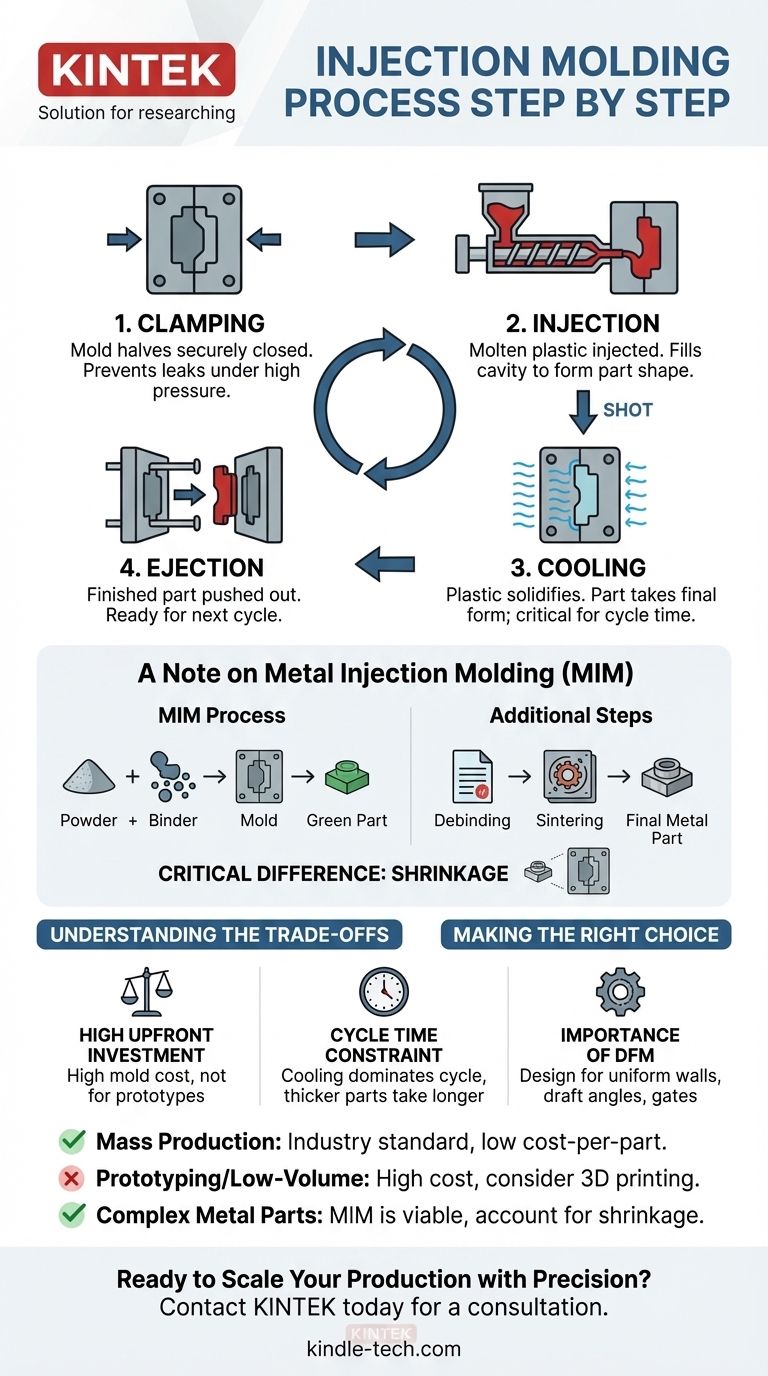

Os Quatro Estágios Principais da Moldagem por Injeção

Todo o processo é um ciclo altamente controlado e automatizado. Embora existam variações, esses quatro estágios representam a mecânica fundamental de transformar pellets de plástico brutos em um componente preciso e sólido.

Estágio 1: Fechamento

Antes que qualquer material seja injetado, as duas metades da ferramenta de molde devem ser fechadas com segurança. Uma poderosa unidade de fechamento empurra as metades do molde juntas com imensa força.

Esta força é crítica para manter o molde vedado contra a alta pressão do estágio de injeção, evitando que qualquer material fundido vaze, o que criaria um defeito conhecido como "rebarba".

Estágio 2: Injeção

Com o molde fechado, os pellets de plástico brutos são alimentados de uma tremonha para um cilindro. Dentro do cilindro, um parafuso rotativo e bandas de aquecimento trabalham juntos para derreter e misturar o plástico, um processo chamado plastificação.

Assim que plástico fundido suficiente se acumula na frente do cilindro, o parafuso avança como um êmbolo. Esta ação injeta o material, conhecido como "injeção", na cavidade do molde em alta velocidade e pressão.

Estágio 3: Resfriamento

Assim que o plástico fundido preenche o molde, ele começa a esfriar ao entrar em contato com as superfícies internas do molde. Durante esta fase, o plástico solidifica e assume a forma final da peça.

O estágio de resfriamento é frequentemente a parte mais longa de todo o ciclo. O tempo necessário depende do tipo de plástico, da espessura das paredes da peça e do design dos canais de resfriamento do molde.

Estágio 4: Ejeção

Depois que a peça esfriou o suficiente, a unidade de fechamento abre o molde. Um mecanismo ejetor, tipicamente usando pinos ou placas, empurra a peça solidificada para fora da cavidade do molde. A máquina está agora pronta para iniciar o próximo ciclo.

Uma Nota sobre Moldagem por Injeção de Metal (MIM)

É importante distinguir a moldagem de plástico da Moldagem por Injeção de Metal (MIM). Embora a etapa inicial seja semelhante, o processo geral é fundamentalmente diferente.

O Processo MIM

No MIM, um pó metálico fino é misturado com um aglutinante polimérico para criar a matéria-prima. Esta mistura é injetada em um molde, assim como o plástico.

No entanto, a "peça verde" que sai do molde deve então passar por duas etapas adicionais: desaglomeração, onde o aglutinante polimérico é removido, e sinterização, onde a peça é aquecida a uma alta temperatura, fazendo com que as partículas de metal se fundam e se densifiquem.

Diferença Crítica: Contração

Durante a sinterização, a peça metálica encolhe significativamente à medida que os vazios deixados pelo aglutinante são eliminados. Por causa disso, os moldes MIM devem ser projetados para serem proporcionalmente maiores do que a peça final desejada para compensar essa contração previsível.

Compreendendo as Compensações

A moldagem por injeção é uma tecnologia poderosa, mas não é a solução certa para todos os problemas. Compreender suas compensações inerentes é crucial para tomar decisões de fabricação sólidas.

Alto Investimento Inicial

A principal barreira de entrada é o custo da própria ferramenta de molde. Essas ferramentas de aço endurecido são complexas e caras de usinar, muitas vezes custando dezenas de milhares de dólares ou mais. Isso torna o processo antieconômico para protótipos ou tiragens de produção muito pequenas.

A Restrição do Tempo de Ciclo

O tempo total para um ciclo dita a taxa de produção e, portanto, o custo por peça. A fase de resfriamento é o fator mais significativo no tempo de ciclo, o que significa que peças mais grossas levam mais tempo e custam mais para produzir.

A Importância do Design para Manufaturabilidade (DFM)

As peças devem ser projetadas especificamente para o processo de moldagem por injeção. Fatores como espessura uniforme da parede, ângulos de saída (ligeiro afunilamento para permitir fácil ejeção) e a colocação dos pontos de injeção (onde o plástico entra na cavidade) são críticos para evitar defeitos e garantir um resultado bem-sucedido.

Fazendo a Escolha Certa para o Seu Projeto

Use esta orientação para determinar se a moldagem por injeção se alinha com seus objetivos.

- Se o seu foco principal é a produção em massa de uma peça finalizada: A moldagem por injeção é o padrão da indústria, oferecendo um custo por peça extremamente baixo uma vez que o investimento inicial no molde seja coberto.

- Se o seu foco principal é a prototipagem ou produção de baixo volume: O alto custo de um molde torna a moldagem por injeção inadequada; considere alternativas como impressão 3D ou fundição em uretano.

- Se o seu foco principal é criar peças metálicas complexas em alto volume: A Moldagem por Injeção de Metal (MIM) é uma opção viável e poderosa, mas você deve considerar suas etapas únicas de pós-processamento e contração em seu projeto.

Em última análise, escolher a moldagem por injeção é um compromisso com a fabricação em escala.

Tabela Resumo:

| Estágio | Ação Chave | Propósito |

|---|---|---|

| 1. Fechamento | As metades do molde são fechadas com segurança. | Evita vazamentos e defeitos sob alta pressão. |

| 2. Injeção | O plástico fundido é injetado no molde. | Preenche a cavidade para formar a forma da peça. |

| 3. Resfriamento | O plástico solidifica dentro do molde. | A peça assume sua forma final; crítico para o tempo de ciclo. |

| 4. Ejeção | A peça acabada é empurrada para fora do molde. | Completa o ciclo, preparando a máquina para a próxima injeção. |

Pronto para Escalar Sua Produção com Precisão?

Compreender o processo de moldagem por injeção é o primeiro passo. Implementá-lo com sucesso requer o equipamento e a experiência certos. Na KINTEK, somos especializados em equipamentos de laboratório de alto desempenho e consumíveis que suportam processos avançados de fabricação como a moldagem por injeção.

Seja otimizando seu tempo de ciclo, selecionando materiais ou aumentando a produção, nossa equipe está aqui para fornecer as soluções confiáveis de que você precisa. Vamos discutir como podemos ajudar a aprimorar sua eficiência de fabricação e a qualidade do produto.

Entre em contato com a KINTEK hoje para uma consulta e descubra as ferramentas certas para suas necessidades de laboratório e produção.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Qual é a capacidade de injeção de uma máquina de moldagem por injeção? Otimize o Tamanho do Seu Tiro para Peças Impecáveis

- O que é o processo de moldagem por injeção? Um Guia para a Produção de Peças de Alto Volume

- Qual é o processo de moldagem de borracha na fabricação? Moldagem por Injeção, Compressão ou Transferência?

- Qual é um ponto positivo da moldagem por injeção? Alcance Produção de Alto Volume com Eficiência Incomparável

- O que se pode fazer com uma máquina de moldagem por injeção? Produzir em massa peças plásticas de alta qualidade de forma eficiente