A prática da sinterização é antiga, com suas raízes na cerâmica que remontam a incríveis 26.000 anos. Essa longa história representa uma jornada lenta de um ofício empírico para uma ciência precisa e controlável. Enquanto os primeiros artesãos queimavam argila com base na observação, a verdadeira compreensão científica da sinterização só começou a surgir na década de 1940, abrindo caminho para as aplicações industriais avançadas que usamos hoje.

A história da sinterização é melhor compreendida como uma evolução em duas partes. Começou como um ofício pré-histórico para materiais básicos e foi posteriormente transformada em um processo de fabricação preciso e científico, com seu poder moderno desbloqueado por uma profunda compreensão da física e o desenvolvimento de equipamentos altamente controláveis.

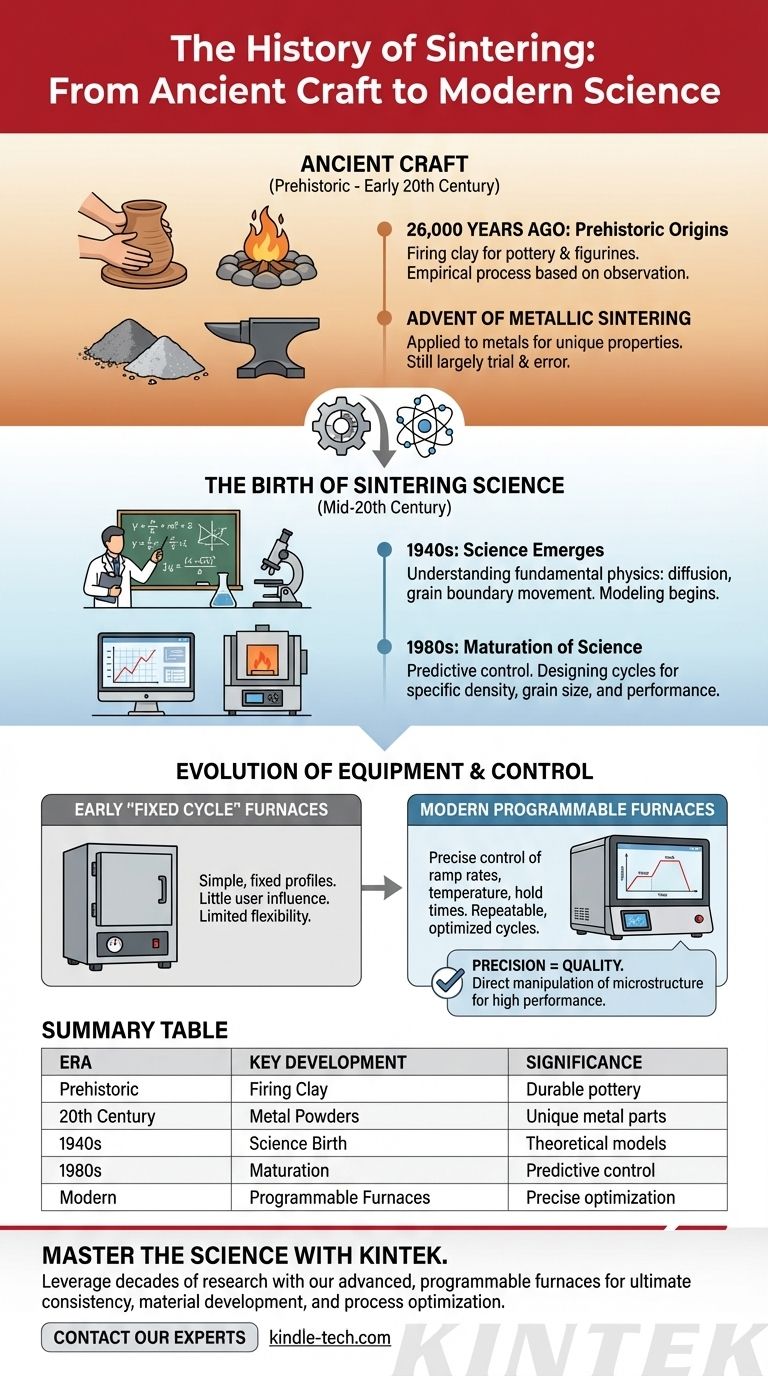

Do Artesanato Antigo à Técnica Industrial

O conceito central da sinterização — usar calor para unir partículas em uma massa sólida sem derreter — não é uma invenção moderna. Sua aplicação, no entanto, tornou-se vastamente mais sofisticada ao longo dos milênios.

As Origens Pré-históricas da Sinterização Cerâmica

O uso mais antigo conhecido da sinterização data de 26.000 anos. Isso envolvia a queima de argila e materiais terrosos para criar cerâmica e estatuetas.

Este era um processo inteiramente empírico. Os primeiros humanos sabiam que aquecer argila em uma fogueira a tornaria dura e durável, mas não tinham conhecimento da difusão atômica subjacente ou da formação de pescoços entre partículas que estava ocorrendo.

O Advento da Sinterização Metálica

A aplicação da sinterização a metais é um desenvolvimento muito mais recente em sua longa história. Engenheiros e metalurgistas perceberam que os mesmos princípios usados para cerâmica poderiam ser aplicados a pós metálicos.

Isso abriu a porta para a criação de peças metálicas com propriedades únicas, muitas vezes para aplicações onde a fusão e a fundição eram impraticáveis ou produziam resultados inferiores.

Materiais Modernos: Carbonetos Cimentados

Materiais relativamente modernos, como os carbonetos cimentados, representam o auge da aplicação da sinterização. Esses materiais combinam uma fase cerâmica dura (como carboneto de tungstênio) com um ligante metálico resistente (como cobalto).

A criação desses compósitos avançados só é possível através do controle preciso oferecido pela ciência moderna da sinterização, demonstrando o quão longe a técnica evoluiu desde suas origens pré-históricas.

O Nascimento da Ciência da Sinterização

Durante a maior parte de sua história, a sinterização foi um processo de "caixa preta" impulsionado por tentativa e erro. O século XX marcou um ponto de virada crítico onde o artesanato se tornou ciência.

O Ponto de Virada: A Década de 1940

O estudo científico da sinterização começou seriamente na década de 1940. Pesquisadores começaram a investigar a física fundamental por trás do processo.

Em vez de apenas observar os resultados, eles começaram a modelar os mecanismos de transporte de massa, difusão atômica e movimento de contorno de grão. Este trabalho lançou as bases teóricas para controlar as propriedades finais de uma peça sinterizada.

Amadurecimento da Ciência: A Década de 1980

Em meados da década de 1980, a ciência da sinterização havia amadurecido significativamente. Os modelos teóricos desenvolvidos décadas antes foram refinados, permitindo um controle preditivo sobre o processo.

Esse amadurecimento significou que os engenheiros podiam projetar um ciclo de sinterização — incluindo temperatura, tempo e atmosfera — para alcançar uma densidade, tamanho de grão e desempenho mecânico específicos. O processo não era mais um palpite, mas uma solução projetada.

A Evolução do Equipamento e Controle

A jornada do artesanato à ciência é perfeitamente espelhada na evolução do forno de sinterização. O equipamento reflete diretamente o nível de compreensão e controle disponível na época.

A Era do "Ciclo Fixo": Fornos Antigos

Os primeiros fornos de sinterização industriais eram simples e rígidos. Eles geralmente ofereciam um único perfil de aquecimento fixo ou, na melhor das hipóteses, alguns ciclos pré-programados.

O usuário tinha pouca ou nenhuma capacidade de influenciar o processo. A desvantagem era a simplicidade em detrimento da flexibilidade, otimização e capacidade de trabalhar com uma ampla gama de materiais.

O Alvorecer da Programabilidade: Fornos Modernos

Os fornos de sinterização modernos são instrumentos altamente sofisticados e programáveis. Os usuários podem definir precisamente cada etapa do processo.

Isso inclui definir taxas de rampa específicas (quão rápido aquecer), a temperatura final, o tempo de retenção (tempo de imersão) e as taxas de resfriamento. Fornos avançados também podem armazenar dezenas de perfis únicos, garantindo repetibilidade absoluta para corridas de produção específicas.

O Impacto do Controle na Qualidade

Esse salto no controle do equipamento é a aplicação prática da ciência amadurecida. O controle preciso sobre o perfil térmico permite a manipulação direta da microestrutura final da peça. Esta é a chave para alcançar alta densidade, prevenir o crescimento indesejado de grãos e maximizar as propriedades mecânicas do componente final.

Como Esta História Informa Seu Processo

Compreender essa evolução de uma arte antiga para uma ciência moderna é fundamental para alavancar a tecnologia de forma eficaz hoje. Isso explica por que o controle do processo é primordial.

- Se seu foco principal é consistência e alto desempenho: Aproveite a programabilidade total dos fornos modernos, aplicando os princípios científicos de difusão e crescimento de grãos para projetar ciclos que otimizem a microestrutura final de sua peça.

- Se seu foco principal é desenvolver novos materiais: Reconheça que a sinterização é uma ciência madura, o que significa que modelos preditivos podem guiar seus experimentos, economizando um tempo significativo em comparação com os métodos puramente empíricos do passado.

- Se seu foco principal é a fabricação básica de componentes: Reconheça que mesmo aplicações simples se beneficiam imensamente da repetibilidade que o equipamento moderno oferece — um resultado direto da demanda histórica por mais controle de processo.

Ao apreciar essa jornada, você está mais bem equipado para dominar o processo e controlar seus resultados com precisão científica.

Tabela Resumo:

| Era | Desenvolvimento Chave | Significado |

|---|---|---|

| Pré-histórica | Queima de argila (26.000 anos atrás) | Ofício empírico; criou cerâmica durável |

| Século XX | Aplicação a pós metálicos | Permitiu a criação de peças metálicas únicas |

| Década de 1940 | Nascimento da ciência da sinterização | Modelos teóricos para difusão e crescimento de grãos |

| Década de 1980 | Amadurecimento da ciência | Controle preditivo sobre densidade e propriedades |

| Moderna | Fornos programáveis | Controle preciso sobre perfis térmicos para otimização |

Domine a ciência da sinterização com a KINTEK.

Nossos fornos de sinterização avançados e programáveis colocam décadas de pesquisa e desenvolvimento científico ao seu alcance. Seja seu foco alcançar consistência máxima na produção, desenvolver novos materiais ou otimizar seu processo atual, o equipamento de laboratório da KINTEK oferece o controle preciso de que você precisa para replicar resultados e alcançar propriedades de material superiores.

Pronto para controlar seus resultados com precisão científica? Entre em contato com nossos especialistas em sinterização hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- Como você controla um forno mufla? Domine o Controle Preciso de Temperatura para o Seu Laboratório

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação

- Quais são as desvantagens de um forno mufla? Compreendendo as Compensações para o Seu Laboratório