Em sua essência, a deposição por pulverização catódica é um processo físico altamente controlado usado para criar filmes de material excepcionalmente finos e uniformes. Ele funciona bombardeando um material de fonte sólida, chamado de "alvo", com íons energéticos dentro de um vácuo. Essas colisões desalojam fisicamente os átomos do alvo, que então viajam e se depositam em um componente, conhecido como "substrato", construindo a camada de filme desejada camada por camada.

A deposição por pulverização catódica não envolve derreter ou ferver um material; é um processo mecânico em escala atômica. Essa diferença fundamental — usar a transferência de momento em vez de calor — é o que lhe confere a capacidade única de depositar uma vasta gama de materiais de alto desempenho com precisão e adesão excepcionais.

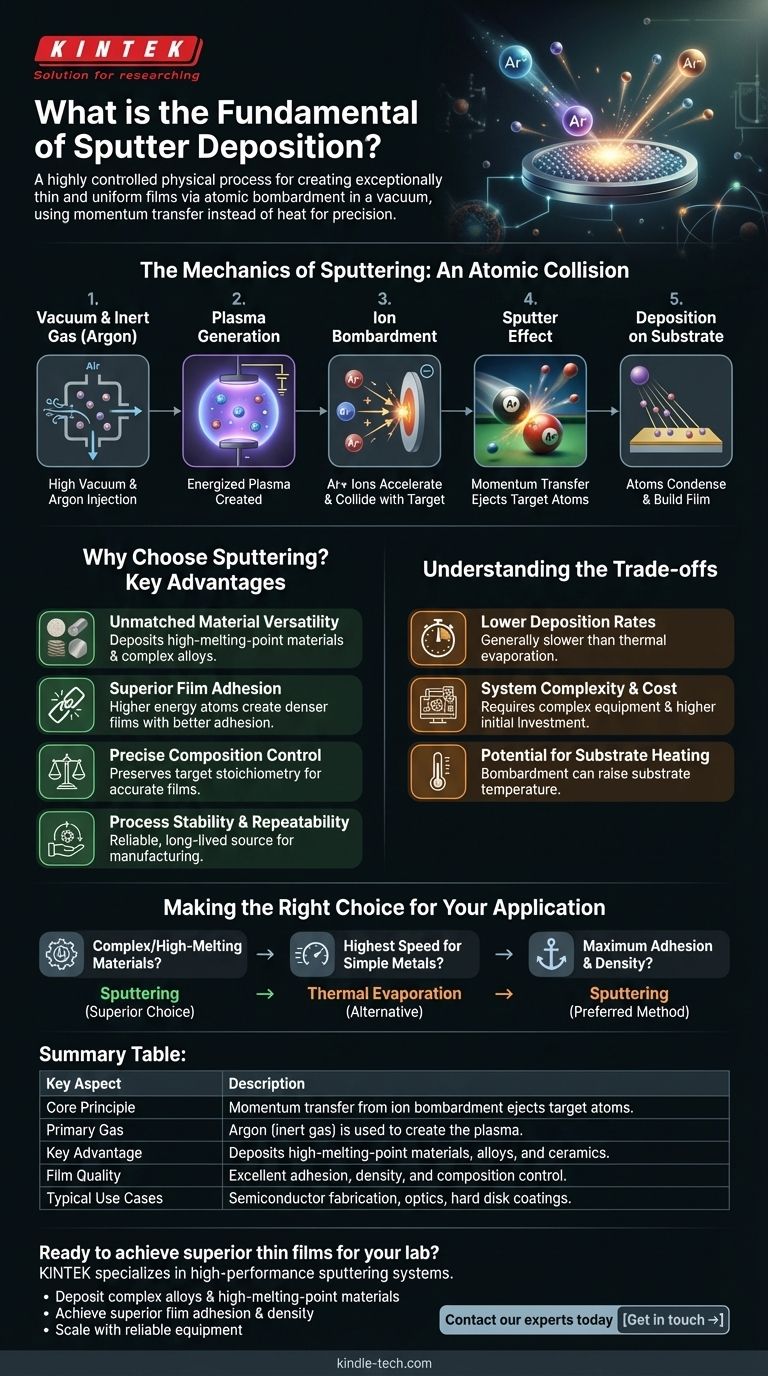

A Mecânica da Pulverização Catódica: Uma Colisão Atômica

Para compreender os fundamentos, ajuda visualizar o processo como uma série de eventos físicos distintos acontecendo em nível atômico. Toda a operação ocorre dentro de uma câmara de vácuo selada.

### O Papel do Vácuo e do Gás Inerte

Primeiro, a câmara é evacuada para um alto vácuo para remover o ar e outros contaminantes que poderiam interferir no processo. Uma pequena e controlada quantidade de um gás inerte, mais comumente argônio, é então introduzida na câmara.

### Geração do Plasma

Um forte campo elétrico é aplicado dentro da câmara. Este campo energiza o gás argônio, retirando elétrons dos átomos de argônio e criando um plasma—um gás brilhante e ionizado que consiste em íons de argônio carregados positivamente e elétrons livres.

### O Processo de Bombardeio

O material alvo recebe uma carga elétrica negativa. Isso atrai os íons de argônio carregados positivamente do plasma, fazendo com que eles acelerem e colidam com a superfície do alvo em alta velocidade.

### O Efeito "Pulverização": Transferência de Momento

Este é o princípio central da pulverização catódica. Quando um íon de argônio atinge o alvo, ele transfere seu momento para os átomos no material alvo, muito parecido com uma bola de bilhar quebrando um arranjo de bolas. Essa transferência de energia e momento é forte o suficiente para ejetar, ou "pulverizar", átomos individuais da superfície do alvo.

### Deposição no Substrato

Os átomos pulverizados viajam em linha reta do alvo até atingirem uma superfície. Ao colocar estrategicamente um substrato (a peça a ser revestida) em seu caminho, esses átomos aterrissam e se condensam nele, construindo gradualmente um filme fino, denso e altamente uniforme.

Por Que Escolher a Pulverização Catódica? Principais Vantagens

O mecanismo de colisão atômica confere à deposição por pulverização catódica várias vantagens poderosas sobre outros métodos, como a evaporação térmica.

### Versatilidade de Materiais Incomparável

Como a pulverização catódica não depende do derretimento, ela pode ser usada para depositar materiais com pontos de fusão extremamente altos, como metais refratários e cerâmicas, que são difíceis ou impossíveis de evaporar. Funciona igualmente bem para elementos puros, ligas complexas e compostos.

### Adesão Superior do Filme

Os átomos pulverizados são ejetados com significativamente mais energia cinética do que os átomos evaporados. Essa energia mais alta os ajuda a se incorporar ligeiramente na superfície do substrato, resultando em um filme mais denso e adesão dramaticamente melhor.

### Controle Preciso da Composição

Ao pulverizar um alvo de liga, os átomos são ejetados de forma a preservar a composição original do material. Isso significa que o filme resultante tem uma estequiometria que é muito próxima à do alvo de origem, o que é crítico para eletrônicos e ópticas de alto desempenho.

### Estabilidade e Repetibilidade do Processo

O alvo se erodirá lenta e previsivelmente, fornecendo uma fonte de deposição estável e de longa duração. Isso torna a pulverização catódica um processo extremamente confiável e repetível, essencial para a fabricação em alto volume em indústrias como a fabricação de semicondutores e a produção de discos rígidos.

Compreendendo as Desvantagens

Nenhum processo é perfeito. A objetividade exige o reconhecimento das limitações práticas da deposição por pulverização catódica.

### Taxas de Deposição Mais Baixas

Geralmente, a deposição por pulverização catódica é um processo mais lento em comparação com a evaporação térmica. A taxa na qual os átomos são ejetados é frequentemente menor, o que significa que pode levar mais tempo para construir um filme de uma certa espessura.

### Complexidade e Custo do Sistema

Os sistemas de pulverização catódica são mecanicamente complexos, exigindo bombas de alto vácuo, controladores de fluxo de gás precisos e fontes de alimentação de alta tensão sofisticadas. Isso torna o investimento inicial em equipamentos mais alto do que para técnicas de deposição mais simples.

### Potencial de Aquecimento do Substrato

Embora a pulverização catódica seja um processo "não térmico" com baixo calor radiante, o bombardeio constante de átomos energéticos e partículas de plasma pode fazer com que a temperatura do substrato aumente. Para substratos extremamente sensíveis à temperatura, isso deve ser gerenciado com um sistema de resfriamento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente do seu material, substrato e das propriedades desejadas do filme final.

- Se seu foco principal é depositar ligas complexas ou materiais de alto ponto de fusão: A pulverização catódica é a escolha superior devido à sua natureza não térmica e excelente controle de composição.

- Se seu foco principal é alcançar a maior velocidade de deposição possível para um metal simples: A evaporação térmica pode ser uma alternativa mais econômica e rápida.

- Se seu foco principal é garantir a máxima adesão e densidade do filme: A pulverização catódica é o método preferido, pois os átomos energéticos criam uma ligação mais forte com o substrato.

Em última análise, compreender o princípio da transferência de momento atômico é a chave para alavancar a deposição por pulverização catódica para criar superfícies avançadas e de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Transferência de momento do bombardeio iônico ejeta átomos do alvo. |

| Gás Primário | Argônio (gás inerte) é usado para criar o plasma. |

| Vantagem Chave | Deposita materiais de alto ponto de fusão, ligas e cerâmicas. |

| Qualidade do Filme | Excelente adesão, densidade e controle de composição. |

| Casos de Uso Típicos | Fabricação de semicondutores, óptica, revestimentos de disco rígido. |

Pronto para obter filmes finos superiores para o seu laboratório?

A deposição por pulverização catódica é ideal para aplicações que exigem controle preciso sobre a composição do material e adesão excepcional do filme. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica, para atender às exigentes necessidades de laboratórios de pesquisa e produção.

Podemos ajudá-lo a:

- Depositar ligas complexas e materiais de alto ponto de fusão com precisão.

- Alcançar adesão e densidade superiores do filme para revestimentos duráveis.

- Dimensionar seu processo com equipamentos confiáveis e repetíveis.

Entre em contato com nossos especialistas hoje para discutir como um sistema de pulverização catódica KINTEK pode impulsionar seus projetos. Entre em contato →

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas