A sigla CVD significa Deposição Química de Vapor (Chemical Vapor Deposition). No contexto do grafeno, refere-se a um método de síntese dominante para criar folhas de alta qualidade e grande área do material. O processo envolve o crescimento de uma única camada atômica de átomos de carbono sobre um substrato catalisador, tipicamente a partir de um gás contendo carbono, como o metano.

O CVD é a tecnologia fundamental que torna viável a produção em larga escala de grafeno de alta pureza. Ele preenche a lacuna entre as descobertas em escala laboratorial e as aplicações industriais do mundo real, permitindo o crescimento de filmes de grafeno contínuos e uniformes.

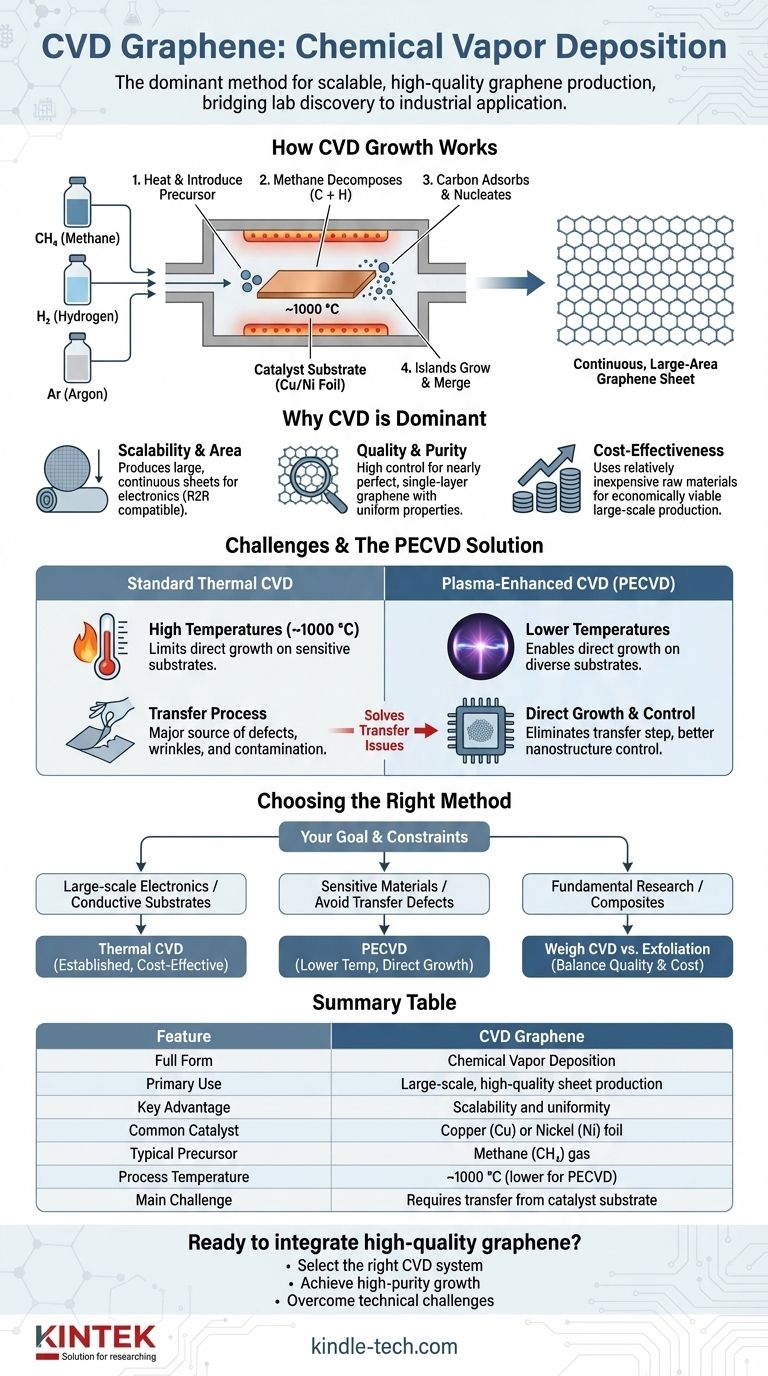

Como Funciona o Crescimento do Grafeno por CVD

Para entender por que o CVD é tão significativo, você deve primeiro compreender a mecânica do processo. É uma técnica precisa de múltiplas etapas realizada dentro de uma câmara de vácuo controlada.

Os Ingredientes Fundamentais

A síntese requer alguns componentes chave para ser bem-sucedida:

- Um Substrato Catalisador: Esta é a superfície sobre a qual o grafeno crescerá. Folhas de cobre (Cu) ou níquel (Ni) são os catalisadores mais comuns.

- Um Precursor de Carbono: Esta é a fonte dos átomos de carbono. O metano (CH₄) é um precursor gasoso amplamente utilizado, embora fontes de carbono sólidas e líquidas também possam ser usadas.

- Um Ambiente Controlado: O processo requer temperaturas muito altas, portanto, é realizado em um forno com gases de arraste específicos, como hidrogênio (H₂) e argônio (Ar), para gerenciar a atmosfera.

O Processo de Alta Temperatura

O crescimento da camada de grafeno segue uma sequência clara de eventos:

- Uma folha de cobre é aquecida a uma temperatura elevada, tipicamente em torno de 1000 °C.

- O gás metano é introduzido na câmara. A esse calor extremo, as moléculas de metano decompõem-se, separando-se e liberando seus átomos de carbono.

- Esses átomos de carbono livres adsorvem-se (depositam-se) na superfície quente do catalisador de cobre.

- Os átomos se difundem pela superfície e começam a nucleação, formando pequenas ilhas cristalinas distintas de grafeno.

- À medida que o processo continua, essas ilhas crescem e eventualmente se fundem, formando uma folha contínua de grafeno com espessura de um único átomo que cobre toda a superfície do catalisador.

Por Que o CVD é o Método Dominante

O CVD não é a única maneira de produzir grafeno, mas tornou-se a abordagem mais promissora para aplicações comerciais e eletrônicas por várias razões chave.

Escalabilidade e Área

Ao contrário dos métodos que produzem flocos pequenos, o CVD pode gerar folhas grandes e contínuas de grafeno. Isso é essencial para aplicações em eletrônica, onde é necessária uma cobertura uniforme sobre um wafer ou tela. É o único método que mostra promessa para um processo de produção contínuo, de rolo a rolo (R2R).

Qualidade e Pureza

O processo CVD oferece um alto grau de controle, permitindo o crescimento de grafeno de camada simples quase perfeito. O ambiente controlado e o mecanismo de crescimento impulsionado pelo catalisador resultam em um produto final com alta pureza e integridade estrutural, o que é fundamental para suas propriedades eletrônicas únicas.

Custo-Benefício

Embora o equipamento possa ser caro, as matérias-primas (como metano e cobre) são relativamente baratas. Isso torna o CVD um caminho economicamente mais viável para a produção de grafeno em larga escala em comparação com outras estratégias de síntese mais complexas.

Compreendendo as Trocas e Variações

Apesar de suas vantagens, o processo CVD padrão tem desafios inerentes que impulsionaram o desenvolvimento de abordagens alternativas.

O Desafio das Altas Temperaturas

A exigência de temperaturas em torno de 1000 °C significa que o grafeno não pode ser cultivado diretamente na maioria dos materiais funcionais, como wafers de silício ou polímeros flexíveis, que não suportam esse calor. Isso cria um obstáculo significativo de integração.

O Problema da Transferência

Como o grafeno é cultivado em um catalisador metálico, ele deve ser transferido para seu substrato alvo final. Este processo delicado de levantar e mover o filme de espessura atômica é uma grande fonte de defeitos, rugas, rasgos e contaminação, o que pode degradar o desempenho do grafeno.

Uma Alternativa Avançada: PECVD

Para resolver esses problemas, foi desenvolvida a Deposição Química de Vapor Assistida por Plasma (PECVD). Ao usar um plasma para decompor o gás precursor, o PECVD oferece várias vantagens:

- Temperaturas Mais Baixas: Pode operar em temperaturas muito mais baixas, permitindo o crescimento direto em uma gama maior de substratos.

- Melhor Controle: O plasma fornece mais controle sobre a nanoestrutura do grafeno.

- Sem Etapa de Transferência: Ao cultivar grafeno diretamente em um substrato dielétrico (isolante), o PECVD pode eliminar completamente o processo de transferência prejudicial, preservando a qualidade do material.

Como Aplicar Isso ao Seu Projeto

Sua escolha do método de síntese de grafeno depende inteiramente do seu objetivo final e das restrições técnicas.

- Se o seu foco principal for a produção em larga escala para eletrônicos: O CVD térmico padrão é o método estabelecido e econômico para criar grafeno monocamada de alta qualidade em substratos condutores.

- Se o seu foco principal for a integração de grafeno em materiais sensíveis ou evitar defeitos relacionados à transferência: O CVD Assistido por Plasma (PECVD) é a escolha superior devido às suas temperaturas de processo mais baixas e capacidade de crescer em substratos dielétricos.

- Se o seu foco principal for pesquisa fundamental ou criação de compósitos: Você deve ponderar a alta qualidade e escalabilidade do CVD em relação à complexidade e custo do equipamento, pois outros métodos como a esfoliação podem ser suficientes.

Em última análise, entender o processo CVD é fundamental para apreciar como o grafeno passa de uma maravilha teórica a um material industrial transformador.

Tabela de Resumo:

| Característica | Grafeno CVD |

|---|---|

| Forma Completa | Deposição Química de Vapor |

| Uso Principal | Produção de folhas de alta qualidade em larga escala |

| Vantagem Chave | Escalabilidade e uniformidade |

| Catalisador Comum | Folha de Cobre (Cu) ou Níquel (Ni) |

| Precursor Típico | Gás Metano (CH₄) |

| Temperatura do Processo | ~1000 °C (mais baixa para PECVD) |

| Principal Desafio | Requer transferência do substrato catalisador |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produtos?

A escolha entre CVD térmico e CVD Assistido por Plasma (PECVD) é crítica para o sucesso do seu projeto, impactando a escalabilidade, a integração e a qualidade final do material. A KINTEK é especializada em fornecer o equipamento de laboratório avançado e o suporte especializado necessários para uma síntese precisa de grafeno.

Nós ajudamos você a:

- Selecionar o sistema CVD certo para sua aplicação específica (eletrônicos, sensores, compósitos).

- Alcançar crescimento de grafeno de alta pureza e uniforme.

- Superar desafios técnicos como transferência de substrato e otimização de processos.

Vamos discutir seus objetivos de síntese de grafeno. Entre em contato com nossos especialistas hoje para explorar a solução ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD