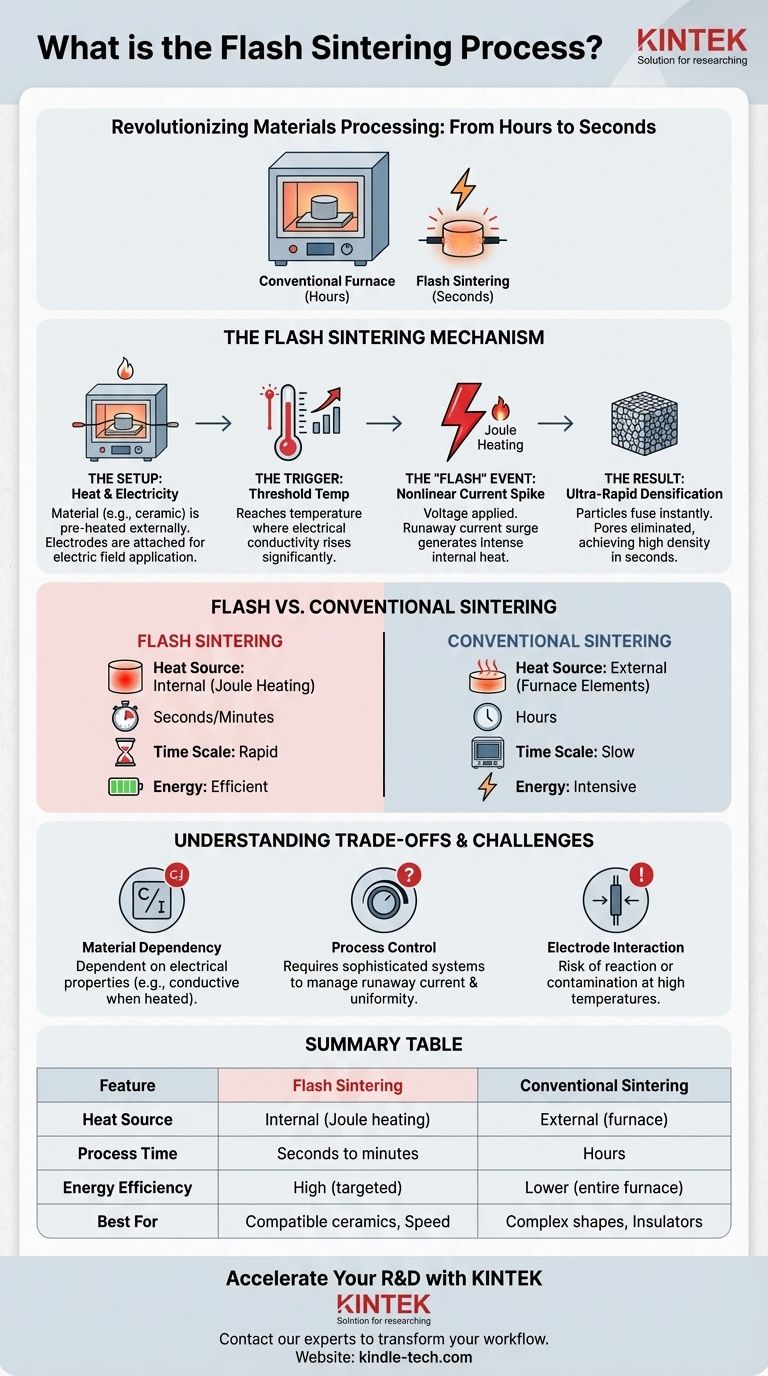

Em sua essência, a sinterização flash é uma técnica revolucionária de processamento de materiais que utiliza um campo elétrico para acelerar dramaticamente a densificação. Enquanto um forno convencional aquece um material por horas, a sinterização flash atinge o mesmo objetivo em meros segundos. Ela funciona pré-aquecendo um material a uma temperatura limite específica e, em seguida, aplicando uma voltagem, o que desencadeia um aumento repentino de corrente elétrica através da amostra. Essa corrente intensa gera aquecimento Joule interno, fundindo rapidamente as partículas do material.

A diferença fundamental entre a sinterização flash e a convencional é o método de entrega de energia. Os métodos tradicionais dependem de aquecimento lento e externo de um forno, enquanto a sinterização flash usa um campo elétrico para gerar aquecimento rápido e interno diretamente dentro do próprio material.

O Mecanismo da Sinterização Flash Explicado

Para entender o poder dessa técnica, é essencial detalhar as distintas etapas do processo, que a diferenciam de todos os métodos convencionais.

A Configuração: Calor e Eletricidade

O material, frequentemente uma cerâmica, é colocado em um forno, assim como em um processo tradicional. No entanto, dois eletrodos também são conectados à amostra para permitir que um campo elétrico seja aplicado através dela.

O Gatilho: Atingindo a Temperatura Limite

O forno começa a aquecer o material usando calor convencional e externo. Este aquecimento inicial não é para densificação; seu propósito é levar o material a uma temperatura crítica onde sua condutividade elétrica começa a aumentar significativamente.

O Evento "Flash": Um Pico de Corrente Não Linear

Uma vez atingida a temperatura limite, uma voltagem controlada é aplicada. Como o material agora é mais condutor eletricamente, uma corrente começa a fluir. Isso cria um ciclo de feedback: a corrente gera calor interno (aquecimento Joule), o que aumenta ainda mais a condutividade, que por sua vez atrai mais corrente. O resultado é um surto não linear e descontrolado de eletricidade em um evento "flash".

O Resultado: Densificação Ultrarrápida

Essa explosão massiva e instantânea de energia interna força as partículas dentro do material a se fundirem e consolidarem. Os poros entre as partículas são eliminados, e o material atinge alta densidade em questão de segundos.

Como a Sinterização Flash Difere dos Métodos Convencionais

A distinção entre a sinterização flash e as técnicas tradicionais, como a sinterização a vácuo ou sob pressão, reside na velocidade, fonte de energia e eficiência do processo.

Fonte de Calor: Interna vs. Externa

A sinterização convencional é como um forno de convecção; ela depende inteiramente do calor externo dos elementos do forno que se infiltra lentamente no material. A sinterização flash usa o forno como um "preparador" antes de iniciar seu próprio aquecimento interno poderoso via corrente elétrica.

Escala de Tempo: Segundos vs. Horas

A lenta transferência de calor externo significa que os ciclos de sinterização tradicionais frequentemente duram muitas horas. Ao gerar calor diretamente dentro do material, a sinterização flash encurta esse tempo, com o próprio evento de densificação durando frequentemente menos de um minuto.

Consumo de Energia: Eficiência vs. Desperdício

Aquecer um forno grande por horas é inerentemente intensivo em energia. A duração ultracurta da sinterização flash e a entrega de energia direcionada levam a uma redução dramática no consumo geral de energia para o mesmo resultado.

Compreendendo as Vantagens e Desafios

Embora revolucionária, a sinterização flash não é uma solução universal. Seu mecanismo único apresenta desafios específicos que são cruciais de entender.

Dependência do Material

O processo depende fundamentalmente das propriedades elétricas do material. É mais eficaz para materiais (principalmente cerâmicas) que são isolantes elétricos à temperatura ambiente, mas se tornam suficientemente condutores quando aquecidos.

Controle e Uniformidade do Processo

Gerenciar o pico de corrente descontrolado requer fontes de alimentação altamente responsivas e sistemas de controle sofisticados para evitar a fuga térmica, que pode danificar ou destruir a amostra. Alcançar uma densidade de corrente uniforme e, portanto, uma sinterização uniforme, pode ser difícil em amostras com formas complexas.

Interação com Eletrodos

Como os eletrodos estão em contato físico direto com a amostra em temperaturas muito altas, existe o risco de reações químicas ou contaminação. A seleção cuidadosa do material do eletrodo é crucial para manter a pureza do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente do material, do resultado desejado e das prioridades de produção.

- Se o seu foco principal é a velocidade máxima e a eficiência energética: A sinterização flash é a escolha definitiva para materiais compatíveis, reduzindo o tempo de processamento de horas para segundos.

- Se você está trabalhando com formas grandes e complexas ou materiais isolantes elétricos: A sinterização convencional oferece aquecimento mais confiável e uniforme, garantindo resultados previsíveis, apesar de ser muito mais lenta.

- Se o seu foco principal é evitar qualquer contaminação atmosférica para componentes ultrapuros: A sinterização a vácuo continua sendo o padrão da indústria, pois sua função principal é criar um ambiente de processamento estritamente controlado e inerte.

Em última análise, compreender a mudança do aquecimento externo lento para o aquecimento Joule interno rápido é a chave para aproveitar o potencial transformador da sinterização flash.

Tabela Resumo:

| Característica | Sinterização Flash | Sinterização Convencional |

|---|---|---|

| Fonte de Calor | Interna (aquecimento Joule) | Externa (forno) |

| Tempo de Processo | Segundos a minutos | Horas |

| Eficiência Energética | Alta (energia direcionada) | Menor (aquece o forno inteiro) |

| Melhor Para | Cerâmicas compatíveis que exigem velocidade | Formas complexas, materiais isolantes |

Pronto para acelerar sua P&D e produção de materiais?

A capacidade da sinterização flash de reduzir o tempo de processamento de horas para segundos pode aumentar drasticamente o rendimento do seu laboratório e reduzir os custos de energia. Esta técnica é ideal para o desenvolvimento e fabricação de cerâmicas avançadas e outros materiais compatíveis.

Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e o suporte especializado de que você precisa para implementar processos de ponta como a sinterização flash. Quer você esteja pesquisando novos materiais ou expandindo a produção, temos as soluções para ajudá-lo a ter sucesso.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia de sinterização flash pode transformar seu fluxo de trabalho e atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as etapas da sinterização por plasma de faísca? Alcance a Densificação Rápida e a Baixa Temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura