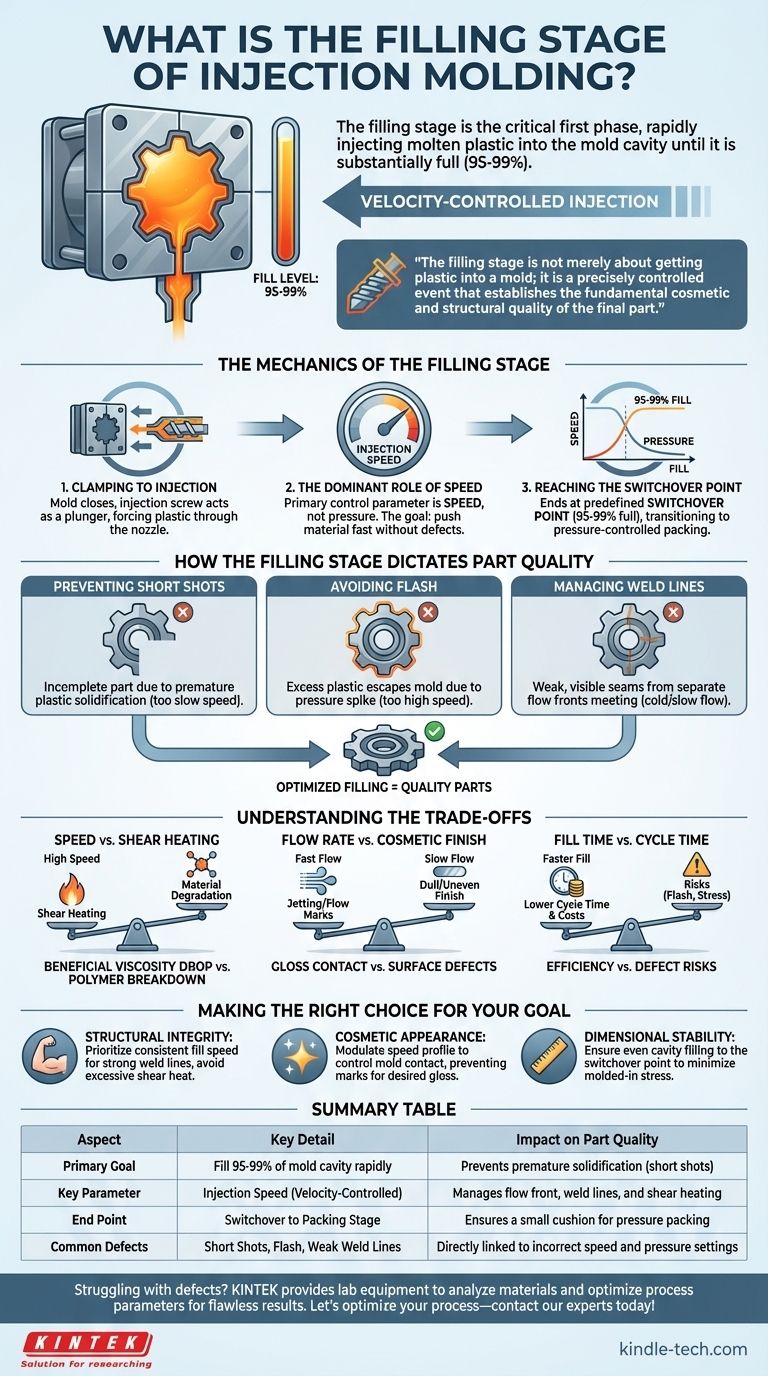

O estágio de preenchimento é a primeira fase crítica do processo de moldagem por injeção. Começa no momento em que as duas metades do molde são fechadas e envolve a injeção rápida de material plástico fundido na cavidade vazia do molde. Este evento de alta velocidade e alta pressão continua até que a cavidade esteja substancialmente cheia, tipicamente entre 95% e 99%.

O estágio de preenchimento não se trata apenas de colocar plástico em um molde; é um evento precisamente controlado que estabelece a qualidade cosmética e estrutural fundamental da peça final. Os parâmetros definidos durante esses poucos segundos determinam tudo, desde o acabamento da superfície até a resistência interna.

A Mecânica do Estágio de Preenchimento

Para entender sua importância, você deve primeiro entender a sequência de eventos. O estágio de preenchimento é um processo dinâmico regido pela velocidade, pressão e temperatura.

Do Fechamento à Injeção

O ciclo começa com o fechamento do molde, que é mantido sob imensa força pela unidade de fechamento. Uma vez seguro, o parafuso da unidade de injeção avança como um êmbolo, forçando o plástico fundido acumulado através do bico e para o sistema de canais do molde.

O Papel Dominante da Velocidade

Durante o estágio de preenchimento, o principal parâmetro de controle é a velocidade de injeção, e não a pressão. O objetivo é empurrar o material para dentro do molde o mais rápido possível sem causar defeitos. Esta abordagem controlada por velocidade garante que toda a cavidade seja preenchida antes que qualquer seção do plástico possa resfriar prematuramente e solidificar.

Atingindo o Ponto de Comutação (Switchover)

O estágio de preenchimento termina em uma posição predefinida conhecida como ponto de comutação (switchover point). Este é o momento crítico em que a máquina transiciona do estágio de "preenchimento" de alta velocidade para o estágio de "compactação" controlado por pressão. Essa comutação geralmente ocorre quando o molde está 95% a 99% cheio, deixando uma pequena reserva para ser preenchida durante a fase de compactação subsequente.

Como o Estágio de Preenchimento Determina a Qualidade da Peça

Quase todos os defeitos comuns de moldagem podem ser rastreados até um estágio de preenchimento controlado inadequadamente. A forma como o plástico entra e flui dentro do molde é fundamental.

Prevenindo Falhas de Preenchimento (Short Shots)

Uma falha de preenchimento (short shot) é uma peça incompleta, que ocorre se o plástico fundido solidificar antes de ter preenchido completamente a cavidade do molde. Isso é frequentemente causado por uma velocidade de injeção muito lenta, permitindo que o material esfrie excessivamente durante o trajeto.

Evitando Rebarbas (Flash)

Rebarba (Flash) é o problema oposto: uma fina camada de excesso de plástico que escapa da cavidade do molde, geralmente na linha de partição. Isso pode acontecer se a velocidade de injeção for muito alta, criando um pico de pressão que força ligeiramente as metades do molde a se separarem.

Gerenciando Linhas de Solda (Weld Lines)

Quando o plástico fundido flui ao redor de um núcleo ou entra por múltiplos pontos de injeção (gates), as frentes de fluxo separadas devem se encontrar e se fundir. O ponto onde se encontram é chamado de linha de solda (weld line). Uma frente de fluxo fria ou de movimento lento resulta em uma linha de solda fraca e frequentemente visível, comprometendo a resistência e a aparência da peça.

Entendendo os Compromissos

Otimizar o estágio de preenchimento é um ato de equilíbrio. Buscar um objetivo pode impactar negativamente outro, exigindo uma consideração cuidadosa do material e do design da peça.

Velocidade vs. Aquecimento por Cisalhamento (Shear Heating)

Altas velocidades de injeção geram fricção à medida que o plástico flui, um fenômeno conhecido como aquecimento por cisalhamento (shear heating). Isso pode ser benéfico, pois reduz a viscosidade do plástico e o ajuda a preencher seções finas. No entanto, o cisalhamento excessivo pode degradar o polímero, quebrando suas cadeias moleculares e enfraquecendo a peça final.

Taxa de Fluxo vs. Acabamento Cosmético

A velocidade com que o plástico fundido entra em contato com a parede do molde afeta diretamente o brilho e o acabamento da peça. Uma injeção rápida pode criar um efeito de "jato" (jetting), causando marcas de fluxo na superfície. Inversamente, um preenchimento muito lento pode levar a um acabamento opaco ou irregular.

Tempo de Preenchimento vs. Tempo de Ciclo

Naturalmente, um tempo de preenchimento mais rápido reduz o tempo total de ciclo, aumentando a eficiência da produção e reduzindo os custos. No entanto, essa busca por velocidade deve ser equilibrada com o risco de criar defeitos como rebarbas, altas tensões internas ou degradação do material.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de preenchimento ideal depende inteiramente dos requisitos específicos da peça.

- Se o seu foco principal for a integridade estrutural: Priorize uma velocidade de preenchimento consistente que garanta linhas de solda fortes e evite a degradação do material com calor de cisalhamento excessivo.

- Se o seu foco principal for a aparência cosmética: Modifique o perfil de velocidade de injeção para gerenciar como o plástico entra em contato com a parede do molde, prevenindo marcas de fluxo e alcançando o brilho de superfície desejado.

- Se o seu foco principal for a estabilidade dimensional: Garanta que a cavidade seja preenchida de maneira uniforme e consistente até o ponto de comutação, minimizando a tensão interna moldada que pode causar empenamento posteriormente.

Em última análise, dominar o estágio de preenchimento é o primeiro e mais essencial passo para produzir peças moldadas por injeção consistentes e de alta qualidade.

Tabela Resumo:

| Aspecto | Detalhe Principal | Impacto na Qualidade da Peça |

|---|---|---|

| Objetivo Principal | Preencher 95-99% da cavidade do molde rapidamente | Previne a solidificação prematura (falhas de preenchimento) |

| Parâmetro Chave | Velocidade de Injeção (Controlada por Velocidade) | Gerencia a frente de fluxo, linhas de solda e aquecimento por cisalhamento |

| Ponto Final | Comutação para o Estágio de Compactação | Garante que uma pequena reserva de material permaneça para a compactação por pressão |

| Defeitos Comuns | Falhas de Preenchimento, Rebarbas, Linhas de Solda Fracas | Diretamente ligados a configurações incorretas de velocidade e pressão |

Com dificuldades com defeitos de moldagem como falhas de preenchimento ou rebarbas? A precisão do seu estágio de preenchimento é crítica. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis de alto desempenho necessários para analisar materiais, otimizar seus parâmetros de processo e alcançar resultados impecáveis. Nossa experiência apoia laboratórios no aperfeiçoamento da moldagem por injeção para integridade estrutural superior e acabamentos cosméticos. Vamos otimizar seu processo — entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina Elétrica de Prensagem de Comprimidos TDP Máquina de Puncionamento de Comprimidos

As pessoas também perguntam

- Como o pó de KBr deve ser pré-tratado antes de ser usado para fazer um pastilho? Otimize a qualidade do seu espectro FTIR

- Quais são as funções primárias de um molde de grafite revestido com Nitreto de Boro (BN)? Otimizar a Qualidade de Sinterização

- Que tipo de molde é usado para a moldagem por compressão de peças rasas ou planas? O Guia Definitivo para Moldes Tipo Flash

- Quais funções os moldes de grafite desempenham? Papéis críticos nos compósitos C_fiber/Si3N4 de prensagem a quente a vácuo

- Quais são os diferentes tipos de moldes para joias? Um Guia para Escolher o Molde Certo para o Seu Modelo Mestre

- Quais funções críticas os moldes desempenham na sinterização por prensagem a quente a vácuo? Alcance Densidade e Precisão Máximas

- Qual dos seguintes são as vantagens do molde de duas placas? Descubra Simplicidade, Custo-benefício e Confiabilidade

- Quais são os requisitos críticos de desempenho para moldes de prensagem a quente? Garanta precisão no processamento de ligas de magnésio