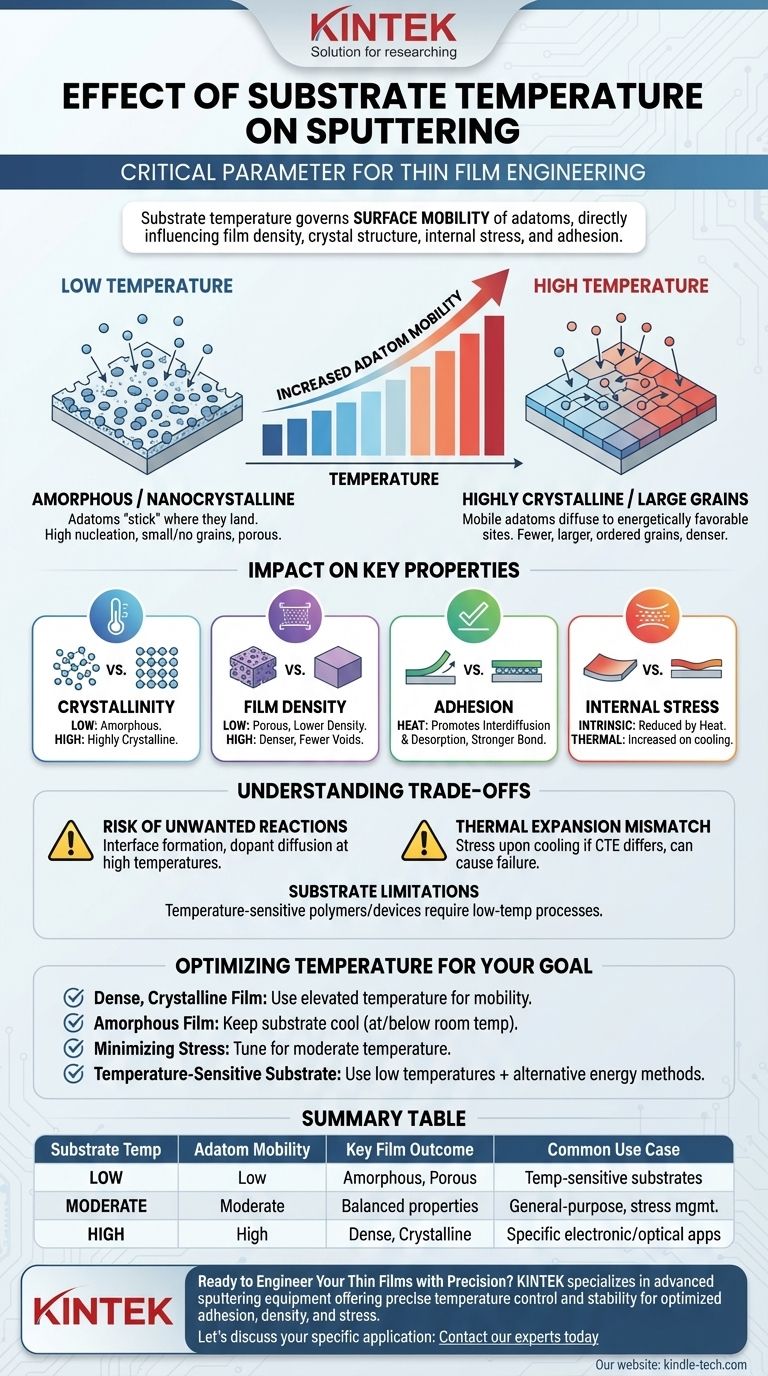

Em resumo, a temperatura do substrato é um dos parâmetros mais críticos na pulverização catódica, controlando diretamente a energia dos átomos ao atingirem a superfície. Esta única variável influencia profundamente quase todas as características importantes do filme fino final, incluindo sua densidade, estrutura cristalina, tensão interna e adesão ao substrato.

O princípio central a entender é este: a temperatura do substrato governa a mobilidade superficial dos átomos depositados. Ao controlar a temperatura, você não está apenas aquecendo ou resfriando a amostra; você está ditando como esses átomos se organizam, o que, em última análise, determina a estrutura final e o desempenho do filme.

A Física: Como a Temperatura Influencia o Crescimento do Filme

Na escala atômica, o processo de pulverização catódica é uma chegada caótica de partículas energéticas. A temperatura traz ordem a esse caos.

Mobilidade do Adátomo

Quando um átomo do alvo de pulverização atinge o substrato, ele é chamado de adátomo. Este adátomo possui uma certa quantidade de energia.

Temperaturas de substrato mais altas transferem energia térmica para esses adátomos. Isso lhes dá mais energia para se moverem, ou difundirem, pela superfície antes que percam sua energia e se fixem no lugar.

Nucleação e Crescimento de Grãos

O crescimento do filme começa com a nucleação, onde os adátomos se agrupam para formar ilhas estáveis. A mobilidade desses adátomos dita esse processo.

Em baixas temperaturas, os adátomos têm pouca energia e "grudam" onde caem. Isso resulta em um grande número de pequenos locais de nucleação, levando a um filme com grãos muito pequenos (nanocristalino) ou nenhuma estrutura ordenada (amorfo).

Em altas temperaturas, os adátomos móveis podem viajar mais longe para encontrar locais energeticamente mais favoráveis, como uma ilha existente. Isso leva a grãos cristalinos menos numerosos, maiores e mais perfeitamente formados.

Impacto nas Principais Propriedades do Filme

O controle da mobilidade do adátomo através da temperatura permite que você projete diretamente as propriedades finais do seu filme.

Cristalinidade

Temperaturas mais altas promovem o crescimento de filmes cristalinos altamente ordenados com tamanhos de grão maiores. Isso é frequentemente desejável para aplicações que requerem propriedades eletrônicas ou ópticas específicas.

Inversamente, manter o substrato frio é um método principal para produzir filmes amorfos, que são valorizados por sua uniformidade e ausência de contornos de grão.

Densidade do Filme

Com o aumento da mobilidade devido a temperaturas mais altas, os adátomos podem encontrar e preencher vazios e vales microscópicos na superfície. Isso permite que eles se acomodem em um arranjo mais compacto.

O resultado é um filme mais denso e menos poroso com menos defeitos. Deposições a baixa temperatura geralmente resultam em filmes mais porosos com menor densidade.

Adesão

Aquecer suavemente o substrato antes e durante a deposição pode melhorar significativamente a adesão. Isso ocorre por duas razões: pode dessorver contaminantes como a água da superfície do substrato e promove a interdifusão na interface filme-substrato, criando uma ligação química e mecânica mais forte.

Tensão Interna

A tensão é uma propriedade crítica que pode fazer com que os filmes rachem, descasquem ou deformem o substrato. A temperatura do substrato influencia a tensão de duas maneiras.

Primeiro, afeta a tensão intrínseca, que se desenvolve durante o crescimento. Temperaturas mais altas geralmente ajudam a reduzir a tensão de tração, permitindo que os átomos se organizem em um estado mais relaxado.

Segundo, cria tensão térmica durante o resfriamento devido a uma incompatibilidade no coeficiente de expansão térmica (CTE) entre o filme e o substrato. Este é um equilíbrio crítico a ser gerenciado.

Compreendendo os Compromissos

Embora aquecer o substrato seja uma ferramenta poderosa, não é isenta de desafios e potenciais desvantagens.

Risco de Reações Indesejadas

Temperaturas elevadas podem desencadear reações químicas indesejadas entre o filme depositado e o substrato. Isso pode formar uma camada intermediária indesejável, alterando as propriedades da interface.

Para filmes dopados, altas temperaturas também podem fazer com que os dopantes se difundam para fora do filme ou para dentro do substrato, arruinando a função pretendida do filme.

Incompatibilidade de Expansão Térmica

Se um filme for depositado a uma temperatura alta em um substrato com um CTE diferente, uma tensão significativa se desenvolverá à medida que o sistema esfria até a temperatura ambiente. Isso pode causar falha catastrófica do filme e deve ser cuidadosamente calculado e gerenciado.

Limitações do Substrato

Muitos substratos importantes, como polímeros ou certos dispositivos semicondutores, são sensíveis à temperatura e não suportam altas temperaturas de deposição. Nesses casos, você é forçado a trabalhar dentro de uma janela de processo de baixa temperatura, exigindo outros métodos para otimizar as propriedades do filme.

Otimizando a Temperatura para o Seu Objetivo

A temperatura do substrato "correta" depende inteiramente do resultado desejado para o seu filme fino.

- Se o seu foco principal for um filme denso e altamente cristalino: Use uma temperatura de substrato elevada para maximizar a mobilidade do adátomo e promover o crescimento de grãos grandes.

- Se o seu foco principal for um filme amorfo: Mantenha o substrato à temperatura ambiente ou abaixo, usando resfriamento ativo, se necessário, para remover o calor do plasma de pulverização catódica.

- Se o seu foco principal for minimizar a tensão do filme: Isso requer um ajuste cuidadoso, muitas vezes usando uma temperatura moderada para reduzir a tensão intrínseca sem introduzir tensão térmica excessiva ao resfriar.

- Se o seu foco principal for a deposição em um substrato sensível à temperatura: Você deve trabalhar em baixas temperaturas e pode precisar usar outras técnicas (como assistência por feixe de íons ou polarização do substrato) para adicionar energia ao filme em crescimento.

Em última análise, dominar o controle da temperatura do substrato o transforma de uma variável simples em uma ferramenta precisa para projetar filmes finos de acordo com suas especificações exatas.

Tabela de Resumo:

| Temperatura do Substrato | Mobilidade do Adátomo | Resultado Principal do Filme | Caso de Uso Comum |

|---|---|---|---|

| Baixa | Baixa | Amorfo ou nanocristalino, poroso | Substratos sensíveis à temperatura (polímeros) |

| Alta | Alta | Denso, altamente cristalino, grãos grandes | Aplicações que exigem propriedades eletrônicas/ópticas específicas |

| Moderada | Moderada | Densidade e tensão equilibradas, adesão melhorada | Revestimentos de uso geral, gerenciamento de tensão |

Pronto para Projetar Seus Filmes Finos com Precisão?

A temperatura do substrato é apenas um dos parâmetros críticos para alcançar as propriedades de filme desejadas. Na KINTEK, especializamo-nos em fornecer equipamentos avançados de pulverização catódica e consumíveis que oferecem controle preciso de temperatura e estabilidade de processo. Se você está desenvolvendo filmes altamente cristalinos para eletrônicos ou depositando em substratos de polímero sensíveis, nossas soluções são projetadas para ajudá-lo a otimizar a adesão, densidade e tensão para um desempenho superior.

Vamos discutir sua aplicação específica: Entre em contato com nossos especialistas hoje mesmo para encontrar o equipamento de laboratório perfeito para seus desafios de filme fino.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante