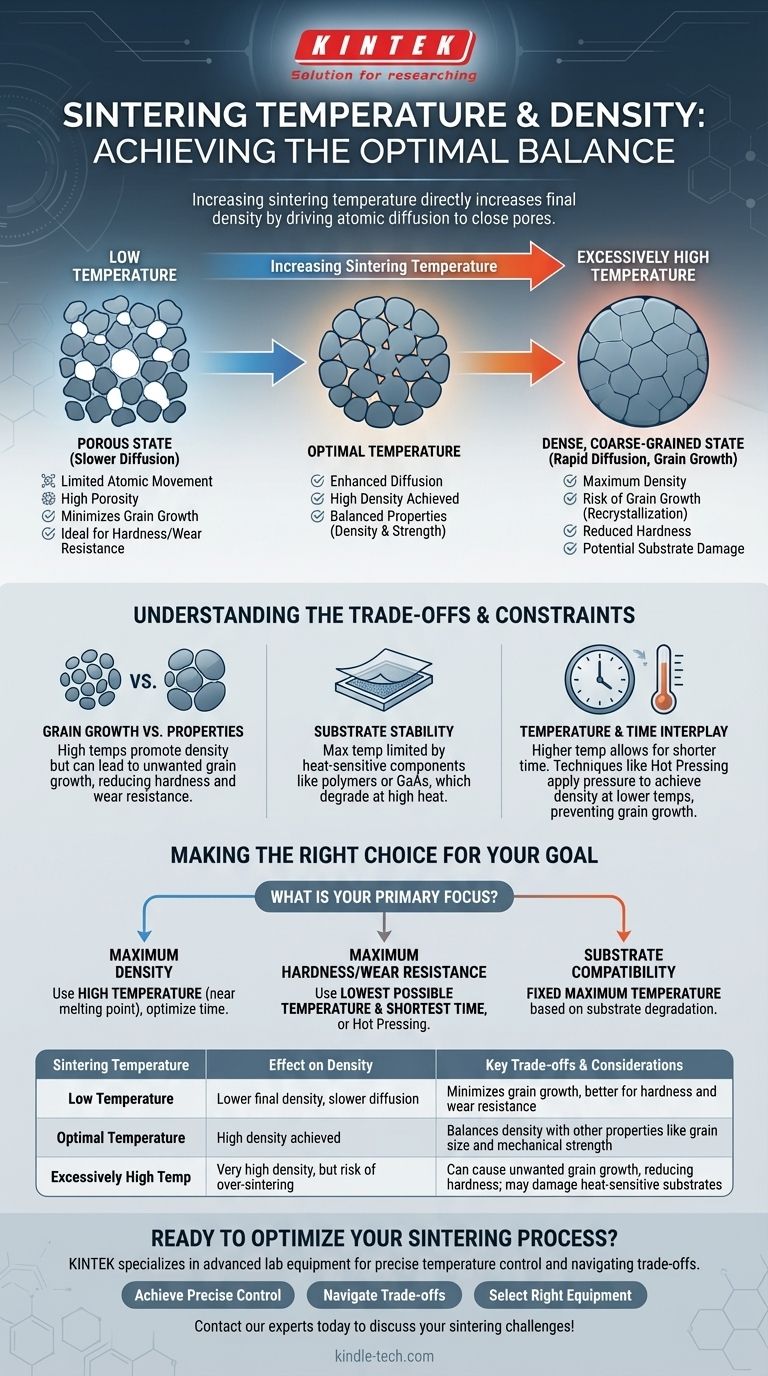

Em princípio, aumentar a temperatura de sinterização aumenta diretamente a densidade final de um material. Isso ocorre porque temperaturas mais altas fornecem a energia térmica necessária para impulsionar a difusão, o processo a nível atómico que fecha os poros entre as partículas iniciais e as funde numa massa sólida. O objetivo é muitas vezes atingir uma densidade o mais próxima possível do máximo teórico do material.

Embora temperaturas mais altas promovam maior densidade, o desafio central não é simplesmente maximizar a temperatura. Trata-se de encontrar o ponto térmico ideal que atinja a densidade desejada sem sacrificar outras propriedades críticas do material ou violar as restrições do sistema.

O Papel Fundamental da Temperatura na Sinterização

A sinterização é fundamentalmente um processo de redução da energia superficial de um material ao ligar as partículas. A temperatura é o principal catalisador para esta transformação.

Impulsionando a Difusão Atómica

Os átomos dentro de um sólido não são estáticos. A temperatura fornece a energia cinética que lhes permite mover-se, ou difundir. Durante a sinterização, esta difusão permite que o material se mova do volume das partículas para os colos que se formam entre elas, e preencha os vazios ou poros deixados pela compactação inicial.

Este processo depende de mecanismos como a difusão em massa (átomos que se movem através da partícula) e a difusão ao longo dos contornos de grão (átomos que se movem ao longo da interface entre as partículas). Ambos dependem fortemente da temperatura; uma temperatura mais alta significa uma difusão exponencialmente mais rápida e, portanto, uma densificação mais rápida.

Redução da Porosidade para Aumentar a Densidade

O resultado direto da difusão atómica é a eliminação gradual dos poros dentro do material. À medida que estes vazios encolhem e fecham, o volume geral do componente diminui e a sua densidade aumenta.

Para muitas aplicações de alto desempenho, o objetivo é atingir uma densidade superior a 99% do máximo teórico do material, criando um produto com porosidade extremamente baixa.

Compreendendo as Trocas de Temperaturas Mais Elevadas

Aumentar a temperatura indefinidamente não é uma estratégia viável. Existem trocas e restrições críticas que ditam os limites práticos de temperatura para qualquer processo dado.

O Risco de Crescimento Indesejado de Grão

Embora uma temperatura elevada promova a densificação, se mantida por muito tempo, também pode levar à recozimento, ou crescimento de grão. Este é um processo onde grãos cristalinos menores se fundem para formar grãos maiores.

Para muitas aplicações, isto é indesejável. Grãos mais finos geralmente resultam em propriedades mecânicas superiores, como maior dureza e resistência ao desgaste. Um objetivo fundamental de um processo de sinterização bem controlado é atingir a densidade total, minimizando ou prevenindo este crescimento de grão.

Restrições do Processo e Estabilidade do Substrato

A temperatura máxima admissível é frequentemente ditada pelos componentes do sistema, e não apenas pelo material que está a ser sinterizado. Muitas aplicações avançadas envolvem a deposição de filmes em substratos que não suportam calor elevado.

Por exemplo, a eletrónica flexível construída em substratos poliméricos ou dispositivos que utilizam semicondutores compostos como o Arsenieto de Gálio (GaAs) degradar-se-ão ou serão destruídos nas altas temperaturas necessárias para a sinterização cerâmica tradicional.

A Interação entre Temperatura e Tempo

A temperatura não atua isoladamente; o seu efeito está ligado ao tempo de processamento. Uma duração mais curta a uma temperatura muito alta pode atingir uma densidade semelhante a uma duração mais longa a uma temperatura mais baixa.

Técnicas especializadas como a prensagem a quente alavancam esta relação. Ao aplicar pressão externa juntamente com calor, a densificação pode ser alcançada mais rapidamente e a uma temperatura mais baixa, o que é altamente eficaz na prevenção do crescimento de grão e na produção de peças de grão fino e alta dureza.

Fazer a Escolha Certa para o Seu Objetivo

A seleção da temperatura de sinterização correta é um ato de equilíbrio entre atingir a densidade e satisfazer outros requisitos de desempenho e do sistema.

- Se o seu foco principal é atingir a densidade máxima possível: Terá de usar uma temperatura elevada, aproximando-se do ponto de fusão do material, enquanto otimiza cuidadosamente o tempo para minimizar o crescimento excessivo de grão.

- Se o seu foco principal é maximizar a dureza e a resistência ao desgaste: Deve usar a temperatura mais baixa possível e o tempo mais curto que atinja a sua densidade alvo, ou considerar métodos avançados como a prensagem a quente para preservar uma estrutura de grão fino.

- Se o seu foco principal é a compatibilidade com um substrato sensível ao calor: A sua temperatura máxima é fixada pelo ponto de degradação do substrato, e deve trabalhar dentro desse orçamento térmico, explorando potencialmente métodos alternativos de consolidação a baixa temperatura.

Em última análise, dominar o efeito da temperatura permite-lhe controlar com precisão as propriedades finais do seu material.

Tabela de Resumo:

| Temperatura de Sinterização | Efeito na Densidade | Trocas e Considerações Principais |

|---|---|---|

| Temperatura Baixa | Densidade final mais baixa, difusão mais lenta | Minimiza o crescimento de grão, melhor para dureza e resistência ao desgaste |

| Temperatura Ótima | Alta densidade alcançada | Equilibra a densidade com outras propriedades como tamanho de grão e resistência mecânica |

| Temperatura Excessivamente Alta | Densidade muito alta, mas risco de sobre-sinterização | Pode causar crescimento indesejado de grão, reduzindo a dureza; pode danificar substratos sensíveis ao calor |

Pronto para otimizar o seu processo de sinterização para densidade e desempenho máximos?

A KINTEK especializa-se no fornecimento de equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de materiais. Quer esteja a trabalhar com cerâmicas, metais ou compósitos, a nossa experiência pode ajudá-lo a:

- Atingir um controlo de temperatura preciso para resultados consistentes e de alta densidade.

- Navegar pelas trocas entre densidade, crescimento de grão e propriedades mecânicas.

- Selecionar o equipamento certo para os seus requisitos específicos de material e substrato.

Deixe que as nossas soluções melhorem as capacidades do seu laboratório. Contacte os nossos especialistas hoje para discutir os seus desafios e objetivos de sinterização!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados