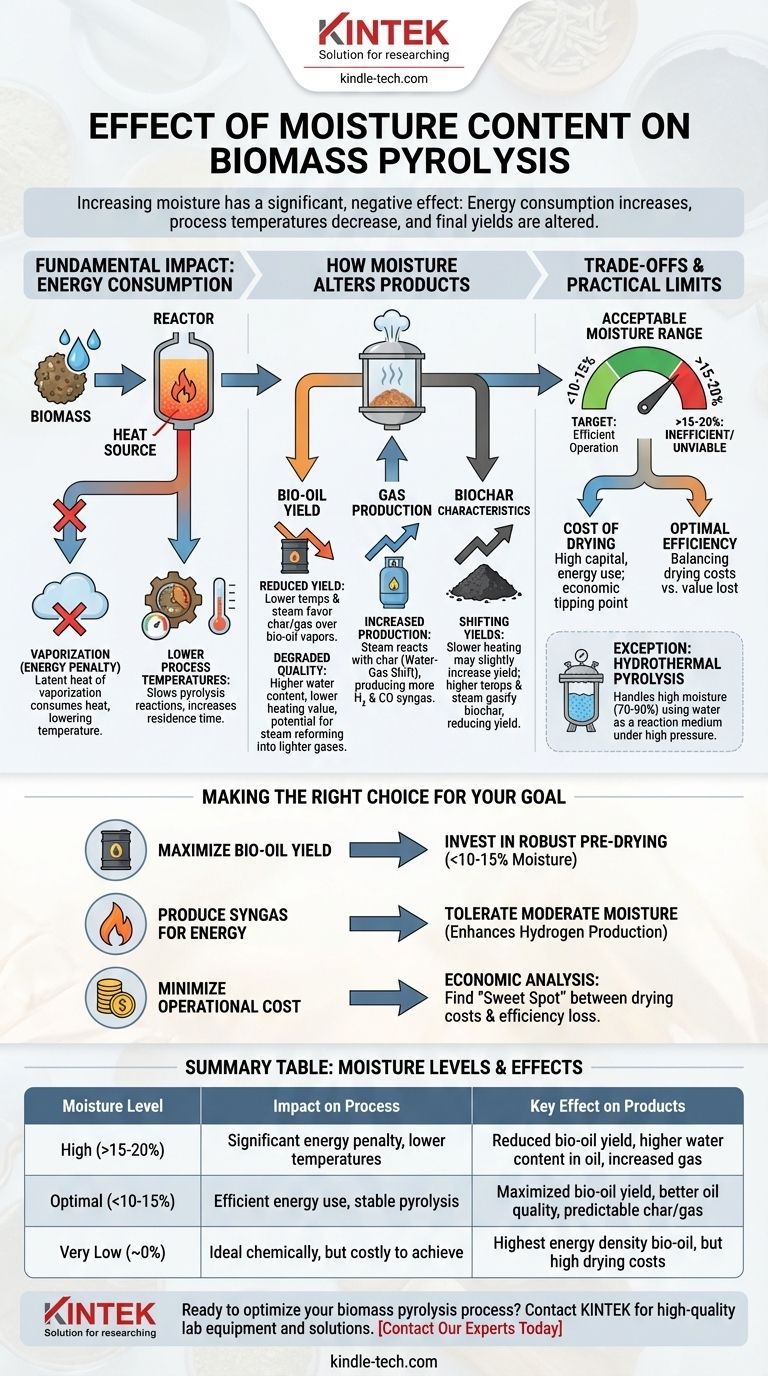

Em resumo, o aumento do teor de umidade na biomassa tem um efeito significativo e geralmente negativo no processo de pirólise. Fundamentalmente, qualquer água presente deve ser aquecida e vaporizada em vapor antes que a própria biomassa possa se decompor. Isso consome uma quantidade substancial de energia, diminui a temperatura geral do processo e, em última análise, altera os rendimentos finais e a qualidade do bio-óleo, biocarvão e gás produzidos.

A questão central é que a umidade atua como um grande dissipador de energia e um reagente secundário dentro do reator de pirólise. Gerenciar eficazmente o teor de umidade da sua matéria-prima não é uma otimização menor — é um pré-requisito crítico para alcançar um processo de conversão termoquímica eficiente, estável e previsível.

O Impacto Fundamental: Consumo de Energia

O efeito mais imediato e inevitável da umidade é no balanço energético do reator de pirólise. Este efeito primário causa várias consequências a jusante.

A Penalidade Energética da Vaporização

A água possui um alto calor latente de vaporização, o que significa que requer uma grande quantidade de energia para converter de líquido para vapor.

Esta energia, frequentemente chamada de "penalidade energética", é retirada diretamente da fonte de calor do reator. É efetivamente energia desperdiçada, pois é usada para ferver água em vez de decompor a estrutura da biomassa.

Diminuição da Temperatura do Processo

Como uma parte do calor de entrada é desviada para vaporizar a água, a temperatura geral atingida dentro do reator é menor do que seria com matéria-prima seca.

Temperaturas de processo mais baixas retardam as reações primárias de pirólise. Isso pode reduzir significativamente a capacidade do sistema, pois a biomassa requer um tempo de residência mais longo para converter-se completamente.

Como a Umidade Altera os Produtos da Pirólise

Além da penalidade energética, a presença de vapor dentro do reator altera ativamente os caminhos das reações químicas, impactando diretamente a distribuição final do produto.

Redução do Rendimento de Bio-óleo

Para a maioria das operações de pirólise, maximizar o bio-óleo líquido é o objetivo principal. A umidade trabalha diretamente contra este objetivo.

Temperaturas de reação mais baixas e a presença de vapor favorecem a formação de carvão e gases não condensáveis em detrimento dos vapores orgânicos condensáveis que formam o bio-óleo.

Qualidade Degradada do Bio-óleo

O bio-óleo produzido será de menor qualidade. Ele terá inerentemente um maior teor de água, o que diminui seu poder calorífico (densidade energética) e pode torná-lo mais corrosivo e instável.

Além disso, o vapor pode promover reações secundárias, como a reforma a vapor, que quebram as valiosas moléculas orgânicas pesadas em gases mais leves e menos úteis e mais água.

Aumento da Produção de Gás

O vapor gerado a partir da umidade não é inerte; ele pode reagir com a biomassa e o biocarvão em altas temperaturas.

Reações como o deslocamento de água-gás e a reforma a vapor consomem carvão e vapores orgânicos para produzir mais hidrogênio (H₂) e monóxido de carbono (CO). Isso aumenta o rendimento do gás de síntese não condensável em detrimento do bio-óleo e biocarvão desejados.

Alteração das Características do Biocarvão

Em geral, as taxas de aquecimento mais lentas e as temperaturas mais baixas causadas pela umidade tendem a aumentar ligeiramente o rendimento do biocarvão.

No entanto, em temperaturas mais altas, o vapor torna-se reativo o suficiente para gaseificar o biocarvão, o que diminuiria o rendimento final do carvão. O efeito preciso depende muito das condições do reator.

Compreendendo os Compromissos e Limites Práticos

Embora a umidade zero seja ideal de uma perspectiva química, não é prática ou econômica de uma perspectiva operacional.

O Custo da Secagem

A pré-secagem da biomassa para níveis muito baixos de umidade requer um investimento de capital significativo em equipamentos de secagem e consome uma grande quantidade de energia.

Existe um ponto de inflexão econômico onde o custo de uma secagem adicional supera os ganhos de eficiência alcançados no reator de pirólise.

A Faixa de Umidade "Aceitável"

A maioria dos sistemas comerciais de pirólise é projetada para lidar com algum nível de umidade. Como regra geral, um teor de umidade da matéria-prima de menos de 10-15% em peso é considerado o alvo para uma operação eficiente.

Acima de 15-20%, os efeitos negativos no consumo de energia e no rendimento do produto tornam-se cada vez mais severos, muitas vezes tornando o processo ineficiente ou economicamente inviável.

A Exceção: Pirólise Hidrotérmica

É fundamental distinguir a pirólise convencional (rápida) da pirólise hidrotérmica (ou liquefação).

Os processos hidrotérmicos são especificamente projetados para lidar com matéria-prima muito úmida (70-90% de umidade) operando com água em seu estado líquido ou supercrítico sob alta pressão. Neste contexto, a água é uma parte essencial do meio de reação, não um contaminante.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para gerenciar a umidade depende inteiramente do seu resultado desejado.

- Se o seu foco principal é maximizar o rendimento de bio-óleo líquido: Você deve investir em pré-secagem robusta para reduzir a umidade da matéria-prima para menos de 15%, e idealmente abaixo de 10%.

- Se o seu foco principal é produzir gás de síntese para energia ou síntese: Um teor moderado de umidade pode ser tolerado e pode até ser ligeiramente benéfico ao aumentar a produção de hidrogênio através da reforma a vapor.

- Se o seu foco principal é minimizar o custo operacional: Você deve realizar uma análise econômica para encontrar o "ponto ideal" entre o custo de secar sua matéria-prima específica e o valor perdido devido à redução da eficiência e produtos de menor qualidade.

Em última análise, dominar o controle da umidade é a chave para desbloquear uma conversão de biomassa consistente e eficiente.

Tabela Resumo:

| Nível de Umidade | Impacto no Processo | Efeito Chave nos Produtos |

|---|---|---|

| Alto (>15-20%) | Penalidade energética significativa, temperaturas mais baixas | Rendimento reduzido de bio-óleo, maior teor de água no óleo, aumento de gás |

| Ótimo (<10-15%) | Uso eficiente de energia, pirólise estável | Rendimento maximizado de bio-óleo, melhor qualidade do óleo, carvão/gás previsíveis |

| Muito Baixo (~0%) | Ideal quimicamente, mas caro de alcançar | Bio-óleo de maior densidade energética, mas altos custos de secagem |

Pronto para otimizar seu processo de pirólise de biomassa? Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade para ajudá-lo a alcançar um controle preciso da umidade e maximizar seus rendimentos de pirólise. Seja você focado na produção de bio-óleo, gás de síntese ou biocarvão, nossas soluções são projetadas para aprimorar a eficiência e precisão do seu laboratório. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório na conversão de biomassa.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Qual faixa de temperatura os freezers de ultrabaixa temperatura (ULT) normalmente mantêm? Preserve Suas Amostras de -40°C a -86°C

- Por que a temperatura aumenta na compressão? Desvende a Física do Calor e da Pressão

- Quais papéis protetores as juntas de vedação e as grades de suporte desempenham na separação óleo-água? Garanta a integridade de alta pressão

- Por que um sistema de destilação a vácuo é necessário durante a síntese de ésteres alílicos de resina? Proteger a Integridade do Produto

- O que é sputtering de RF? Um Guia para Deposição de Filmes Finos Não Condutores

- Quais são algumas questões éticas da mineração de diamantes? Descubra os Custos Ocultos da Sua Gema

- A pressão depende da forma? Compreendendo quando a forma é importante na física

- O que é um forno de laboratório de uso geral? Um guia para secagem, esterilização e cura