A principal desvantagem de um moinho de dois rolos é sua capacidade limitada de reduzir significativamente a espessura de um material em uma única passagem. Essa limitação é uma consequência direta do grande diâmetro de seus rolos, o que leva a um fenômeno conhecido como achatamento do rolo sob as imensas pressões necessárias para a moagem.

O problema central com um moinho de dois rolos é um paradoxo físico: os rolos grandes e fortes necessários para evitar a flexão sob pressão deformam-se ligeiramente, criando uma área de contato maior que resiste à própria redução de espessura que o moinho foi projetado para alcançar.

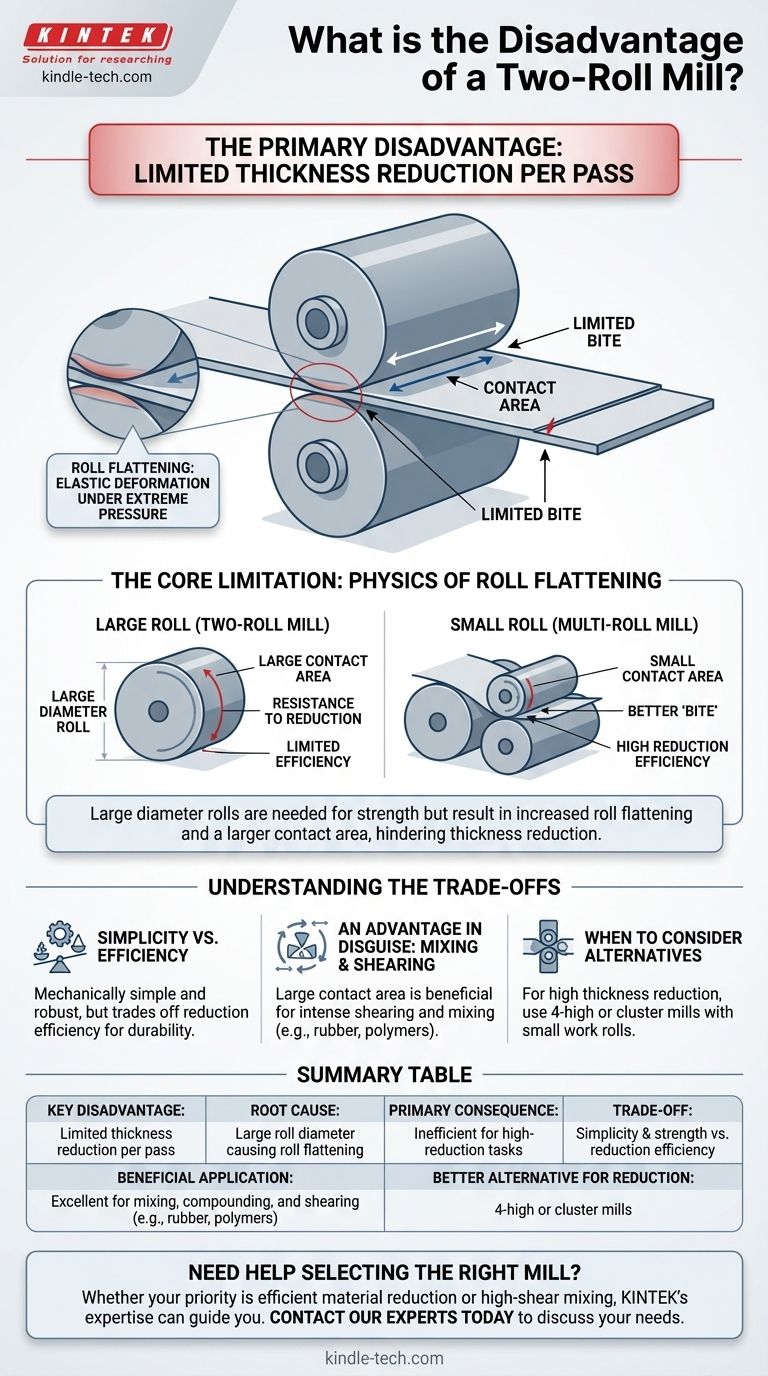

A Limitação Central: A Física do Achatamento do Rolo

A desvantagem definidora de um moinho de dois rolos deriva de um princípio simples da física. Compreender isso ajuda a esclarecer por que esse projeto é adequado para algumas tarefas, mas não para outras.

O que é Achatamento do Rolo?

Achatamento do rolo é a deformação elástica dos rolos no ponto de contato com a peça de trabalho. Sob pressão extrema, a superfície cilíndrica do rolo achata-se ligeiramente, aumentando a área de superfície que está em contato com o material que está sendo processado.

Essa área de contato maior torna mais difícil para os rolos "morderem" o material e forçá-lo através da abertura que se estreita.

O Papel do Diâmetro do Rolo

Moinhos de dois rolos, também conhecidos como moinhos de 2-alturas, exigem rolos de grande diâmetro para fornecer a rigidez estrutural e a força necessárias. Esse tamanho impede que os rolos se dobrem ou flexionem sob as enormes forças de separação geradas durante a moagem.

No entanto, essa necessidade de grandeza também é a fonte do problema. Rolos de maior diâmetro naturalmente têm uma área de contato maior com o material, que é então exagerada pelo efeito de achatamento do rolo.

A Consequência: Redução Limitada

A combinação de uma grande área de contato inicial e o achatamento do rolo resulta em capacidade de redução limitada. O moinho torna-se menos eficiente na redução da espessura do material.

Pense nisso como tentar achatar uma bola de massa. Usar a palma da mão larga (um "rolo" grande e plano) é menos eficaz para afinar rapidamente um ponto específico do que usar a lateral estreita da mão (um "rolo" menor). O moinho de dois rolos opera mais como a palma da mão.

Compreendendo as Trocas

Essa limitação não torna o moinho de dois rolos obsoleto. Pelo contrário, ela define suas aplicações ideais e esclarece suas trocas em relação a outros projetos.

Força e Simplicidade vs. Eficiência de Redução

O moinho de dois rolos é mecanicamente simples, robusto e frequentemente mais econômico do que configurações mais complexas. Sua desvantagem na eficiência de redução é uma troca direta por sua simplicidade estrutural e durabilidade.

Uma Vantagem Disfarçada: Mistura e Cisalhamento

Para muitas aplicações, a redução de alta eficiência não é o objetivo principal. A grande área de contato que limita a redução é, na verdade, benéfica para tarefas como mistura, blendagem e composição.

Aplicações nas indústrias de borracha e polímeros, como a mistura de pó de PVC ou a criação de masterbatches, dependem da intensa ação de cisalhamento que ocorre sobre essa grande superfície de contato. Aqui, a "desvantagem" torna-se uma característica chave do processamento.

Quando Considerar Alternativas

Quando um alto grau de redução de espessura em uma única passagem é a prioridade, outros projetos de moinhos são superiores. Configurações multi-rolos, como moinhos de 4-alturas ou cluster, foram inventadas especificamente para superar o achatamento do rolo.

Esses projetos usam rolos de trabalho de pequeno diâmetro (para uma pequena área de contato) apoiados por rolos de apoio muito maiores para fornecer a rigidez necessária e evitar a flexão.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da configuração correta do moinho depende inteiramente do seu objetivo principal de processamento.

- Se o seu foco principal é a mistura, composição ou cisalhamento de materiais: O design robusto e a grande área de contato de um moinho de dois rolos o tornam uma escolha eficaz e confiável.

- Se o seu foco principal é a redução significativa da espessura de metais ou outros materiais duros: As limitações inerentes de um moinho de dois rolos significam que você deve considerar um moinho de 4-alturas ou cluster para maior eficiência.

Em última análise, compreender as limitações de uma ferramenta é a chave para usá-la efetivamente para a tarefa certa.

Tabela Resumo:

| Principal Desvantagem | Causa Raiz | Consequência Primária |

|---|---|---|

| Redução limitada da espessura por passagem | Grande diâmetro do rolo causando achatamento do rolo | Ineficiente para tarefas de alta redução |

| Troca | Aplicação Benéfica | Melhor Alternativa para Redução |

| Simplicidade e força vs. eficiência de redução | Excelente para mistura, composição e cisalhamento (ex: borracha, polímeros) | Moinhos de 4-alturas ou cluster |

Precisa de ajuda para selecionar o moinho certo para sua aplicação específica?

Seja sua prioridade a redução eficiente de material ou a mistura e composição de alto cisalhamento, a experiência da KINTEK em equipamentos de laboratório pode guiá-lo à solução ideal. Nossa equipe pode ajudá-lo a entender as trocas e selecionar equipamentos que maximizem sua eficiência de processamento.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e encontrar o moinho perfeito para seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Mistura Aberta Tipo Dois Cilindros para Triturador de Borracha

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho de Laboratório com Jarro e Bolas de Moagem de Ágata

As pessoas também perguntam

- Quais cargas para compostos de borracha? Escolha a Carga Certa para Desempenho vs. Custo

- Quais são as vantagens de um moinho de dois rolos? Alcance Mistura Superior de Polímeros e Controle de Qualidade

- O que é um moinho de rolos diferenciais de velocidade? Alcance Mistura e Dispersão de Polímeros Superior

- O que significa um laminador de dois cilindros? Um Guia para o Processamento de Materiais Essenciais

- Qual é a diferença entre Banbury e misturador interno? Compreendendo o Design do Rotor para uma Melhor Mistura