Na composição de borracha, cargas são materiais granulares adicionados ao polímero para melhorar as propriedades físicas ou reduzir o custo. As cargas mais comuns e eficazes são os negros de fumo e as sílicas, usadas para alto reforço, enquanto materiais como carbonato de cálcio, argilas e silicatos são usados para aplicações menos exigentes.

A escolha de uma carga de borracha é uma decisão fundamental que dita o desempenho e o custo final do composto. É uma troca estratégica entre alcançar a máxima resistência e durabilidade versus gerenciar o custo do material e a processabilidade.

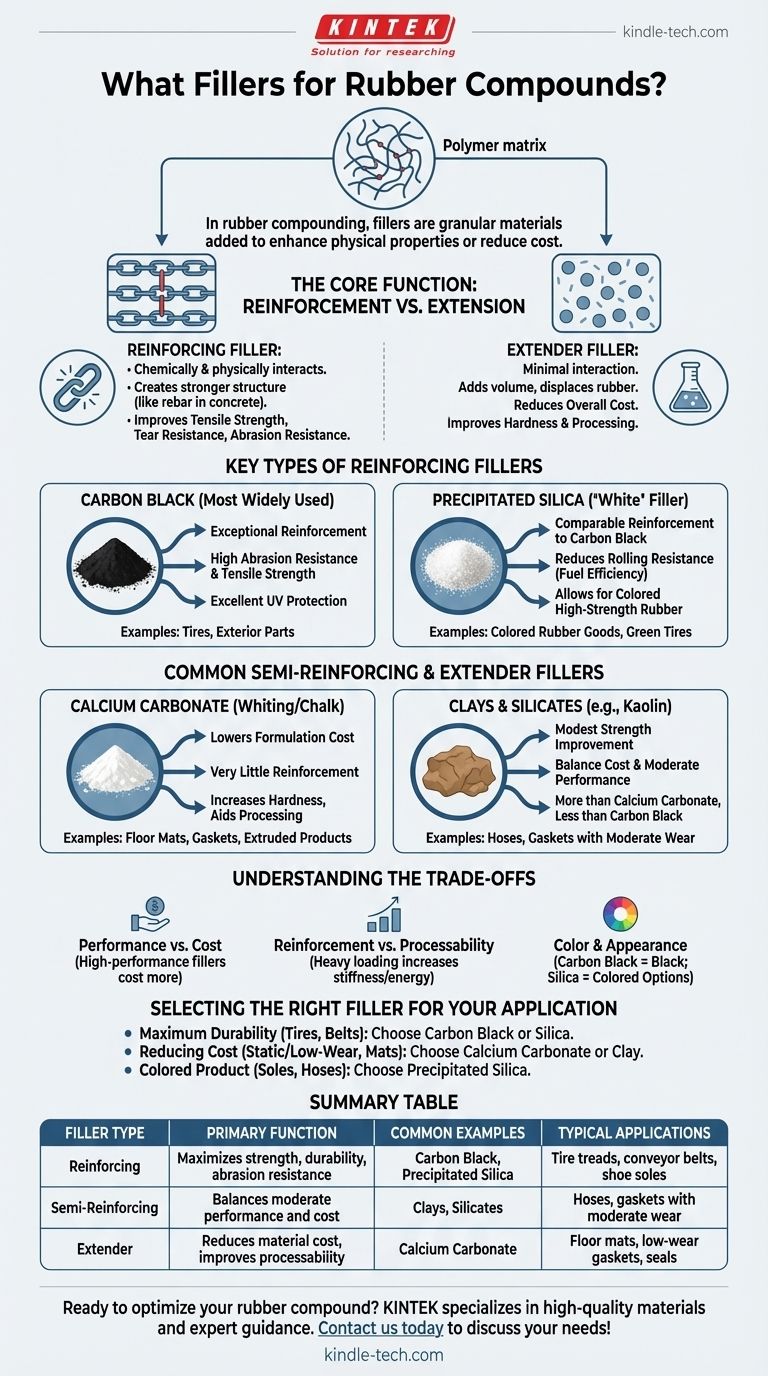

A Função Essencial das Cargas: Reforço vs. Extensão

As cargas não são apenas "enchimento" inerte. Elas formam uma parte crucial da matriz de borracha, alterando fundamentalmente seu comportamento. Sua função principal se enquadra em uma de duas categorias: reforçar o composto ou estendê-lo para reduzir custos.

O que é uma Carga de Reforço?

Uma carga de reforço interage química e fisicamente com as cadeias poliméricas da borracha. Essa interação cria uma estrutura interna mais forte e robusta.

Pense nisso como o vergalhão no concreto. As partículas da carga travam as cadeias poliméricas longas e flexíveis, restringindo seu movimento sob estresse.

Esse reforço melhora significativamente as principais propriedades mecânicas, como resistência à tração, resistência ao rasgo e resistência à abrasão, tornando o produto final muito mais durável.

O que é uma Carga Extensora (ou Não Reforçante)?

Uma carga extensora, frequentemente chamada de carga não reforçante ou semi-reforçante, tem interação mínima com a matriz polimérica.

Seu principal objetivo é adicionar volume e substituir o polímero de borracha mais caro. Isso reduz diretamente o custo geral do composto.

Embora não forneçam o alto nível de resistência das cargas de reforço, elas podem melhorar outras características, como dureza e suavidade de processamento.

Principais Tipos de Cargas de Reforço

Quando o desempenho é a principal prioridade, apenas alguns tipos de cargas são considerados. Estes são os "cavalos de batalha" das aplicações de borracha de alto desempenho.

Negro de Fumo

O negro de fumo é a carga de reforço mais amplamente utilizada na indústria da borracha, produzido a partir da combustão incompleta de hidrocarbonetos.

Ele proporciona um reforço excepcional, levando a alta resistência à abrasão e à tração. Também oferece excelente proteção UV, razão pela qual a maioria das peças de borracha externas, como pneus, são pretas.

Sílica Precipitada

A sílica é a segunda principal carga de reforço, frequentemente chamada de carga "branca". Ela oferece um nível de reforço comparável ao negro de fumo.

Sua principal vantagem é a capacidade de reduzir a resistência ao rolamento em pneus, o que melhora a eficiência de combustível. Por não ser preta, é a carga de escolha para a produção de artigos de borracha coloridos de alta resistência.

Cargas Semi-Reforçantes e Extensoras Comuns

Para inúmeras aplicações onde o custo é um fator primordial e as demandas mecânicas são menores, as cargas extensoras são a escolha padrão.

Carbonato de Cálcio

Também conhecido como giz ou carbonato de cálcio moído, o carbonato de cálcio é uma das cargas extensoras mais comuns. É usado principalmente para reduzir o custo da formulação.

Oferece muito pouco reforço, mas pode aumentar a dureza e auxiliar no processamento, frequentemente proporcionando um acabamento de superfície liso a produtos extrudados.

Argilas e Silicatos

Vários tipos de argilas (como a argila caulim) e outros silicatos minerais são usados como cargas semi-reforçantes.

Eles proporcionam uma melhoria modesta na resistência — mais do que o carbonato de cálcio, mas significativamente menos do que o negro de fumo ou a sílica. São uma boa opção intermediária para equilibrar custo e desempenho moderado.

Compreendendo as Trocas

A seleção de uma carga nunca é sobre encontrar uma única opção "melhor". É sobre equilibrar prioridades concorrentes para sua aplicação específica.

Desempenho vs. Custo

Esta é a troca mais fundamental. Cargas de reforço de alto desempenho, como negros de fumo e sílicas especializadas, são significativamente mais caras do que cargas extensoras como o carbonato de cálcio moído. A durabilidade exigida do produto final dita o custo aceitável.

Reforço vs. Processabilidade

Carregar pesadamente um composto de borracha com cargas de reforço o torna muito rígido e difícil de misturar e processar. Isso pode aumentar o consumo de energia e os tempos de ciclo durante a fabricação. Cargas extensoras frequentemente resultam em compostos mais macios e mais facilmente processados.

Cor e Aparência

A escolha é simples: se o seu produto precisa ser de qualquer cor que não seja preta, você não pode usar negro de fumo. Sua única opção para produtos coloridos de alta resistência é usar sílica ou outras cargas não pretas.

Selecionando a Carga Certa para Sua Aplicação

Sua escolha final depende inteiramente do objetivo do seu composto de borracha.

- Se o seu foco principal é a máxima durabilidade e resistência à abrasão (por exemplo, bandas de rodagem de pneus, correias transportadoras): Sua melhor escolha é uma carga de reforço como negro de fumo ou sílica precipitada.

- Se o seu foco principal é reduzir o custo do material em uma aplicação estática e de baixo desgaste (por exemplo, tapetes de chão, gaxetas): Uma carga extensora como carbonato de cálcio ou uma argila básica é a escolha mais econômica.

- Se o seu foco principal é criar um produto colorido com boas propriedades físicas (por exemplo, solas de sapatos, mangueiras): A sílica precipitada é a carga de reforço necessária para esse fim.

Escolher a carga certa é o primeiro passo para projetar um composto que atenda aos seus objetivos de desempenho sem exceder seu orçamento.

Tabela Resumo:

| Tipo de Carga | Função Primária | Exemplos Comuns | Aplicações Típicas |

|---|---|---|---|

| Reforçante | Maximiza resistência, durabilidade, resistência à abrasão | Negro de Fumo, Sílica Precipitada | Bandas de rodagem de pneus, correias transportadoras, solas de sapatos |

| Semi-Reforçante | Equilibra desempenho moderado e custo | Argilas, Silicatos | Mangueiras, gaxetas com desgaste moderado |

| Extensora | Reduz custo do material, melhora a processabilidade | Carbonato de Cálcio | Tapetes de chão, gaxetas de baixo desgaste, vedações |

Pronto para otimizar seu composto de borracha? A escolha certa da carga é fundamental para equilibrar desempenho, custo e processabilidade para o seu produto específico. A KINTEK é especializada no fornecimento de materiais de alta qualidade e orientação especializada para a composição de borracha laboratorial e industrial. Deixe nossa equipe ajudá-lo a selecionar as cargas ideais para atender às demandas de sua aplicação — entre em contato conosco hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Máquina de Mistura Aberta Tipo Dois Cilindros para Triturador de Borracha

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

As pessoas também perguntam

- Qual é a diferença entre extrudado e coextrudado? Um Guia para Perfis Plásticos de Camada Única vs. Múltiplas Camadas

- Qual é o processo de extrusão dupla? Desbloqueie o Poder da Fabricação Multimaterial

- Quais são as desvantagens do processo de extrusão? Custos Elevados e Limites Geométricos Explicados

- Qual é a utilidade do misturador interno? Aumente a Eficiência e Qualidade da Mistura de Polímeros

- Qual é a diferença entre revestimento por extrusão e laminação por extrusão? Um guia para a melhoria de materiais

- Que produtos são extrudados por filme soprado? De sacolas de supermercado a chapas industriais

- Para que serve um moinho de mistura de borracha? Transformando Borracha Bruta em Compostos de Alto Desempenho

- Qual é o significado de calandragem? Obtenha um Acabamento de Superfície Superior e Uniformidade do Material