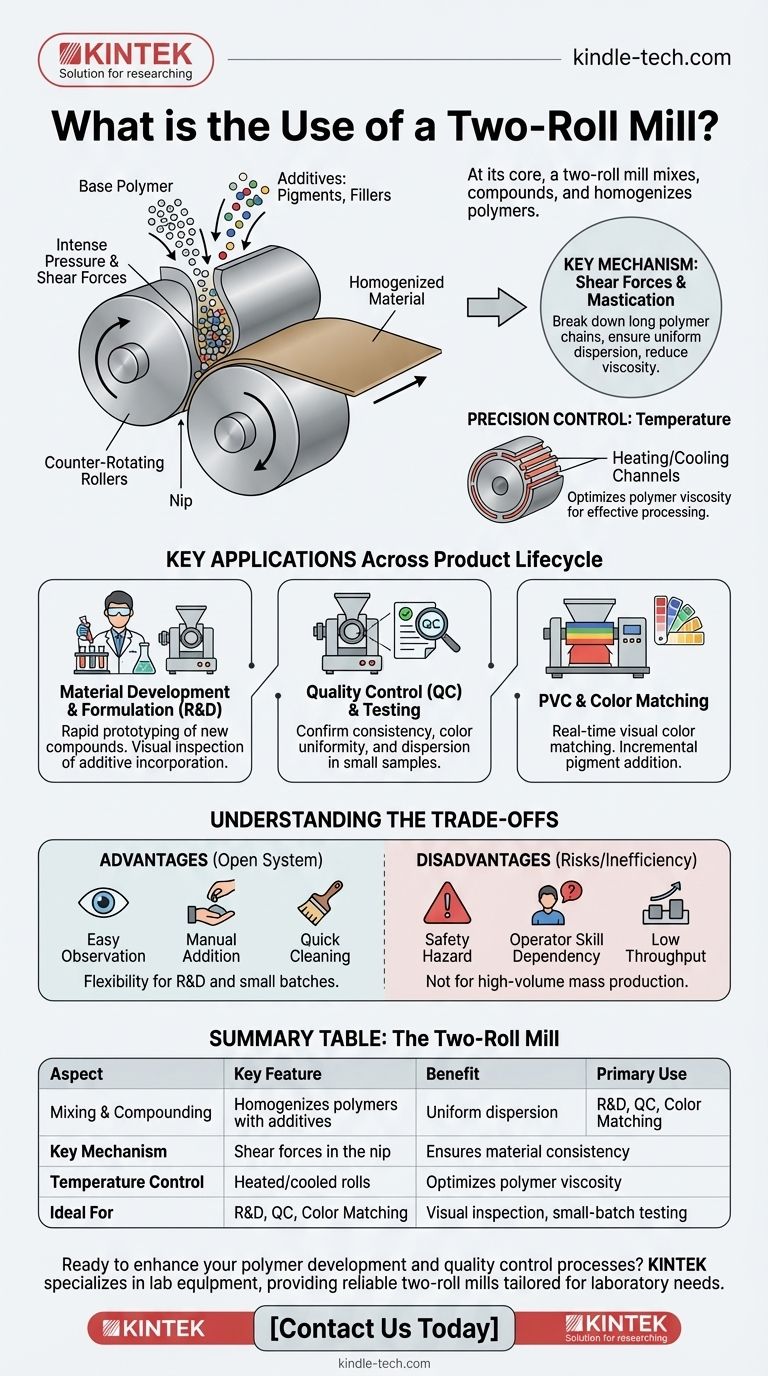

Em sua essência, um moinho de dois rolos é uma máquina usada para misturar, compor e homogeneizar polímeros. Ele usa dois grandes rolos contra-rotativos para aplicar pressão intensa e forças de cisalhamento em materiais como borracha e plásticos. Este processo, conhecido como moagem, é essencial para misturar polímeros base com aditivos como pigmentos, cargas e agentes químicos para criar um material final uniforme com as propriedades desejadas.

Um moinho de dois rolos é mais do que apenas um misturador; é uma ferramenta fundamental para manipular as propriedades físicas e químicas dos polímeros através de energia mecânica e térmica controlada. Seu valor principal reside em seu uso para desenvolvimento de materiais, testes de controle de qualidade e produção em pequena escala, onde a observação direta e o controle do processo são críticos.

Como um Moinho de Dois Rolos Funciona Fundamentalmente

A eficácia de um moinho de dois rolos provém da interação simples, mas poderosa, entre seus dois componentes principais. Compreender este mecanismo é fundamental para apreciar suas aplicações.

O Papel do Cisalhamento e da Mastigação

Uma pequena fenda, conhecida como nip, existe entre os dois rolos contra-rotativos. À medida que o polímero é introduzido, ele é repetidamente puxado para dentro desta fenda.

As intensas forças de cisalhamento na fenda separam o material, garantindo que diferentes componentes, como corantes ou cargas de reforço, sejam completamente dispersos.

Para materiais como borracha natural, este processo é chamado de mastigação. A energia mecânica quebra fisicamente as longas cadeias poliméricas, reduzindo a viscosidade do material e tornando-o mais fácil de processar nas etapas subsequentes.

Controle Preciso da Temperatura

Os rolos são tipicamente equipados com canais internos para aquecimento ou resfriamento. O controle de temperatura é crítico porque influencia diretamente a viscosidade do polímero (sua capacidade de fluir).

Ao ajustar a temperatura, um operador pode garantir que o material esteja macio o suficiente para misturar adequadamente, mas não tão fluido a ponto de perder sua estrutura, otimizando o processo de composição.

Principais Aplicações em Todo o Ciclo de Vida do Produto

A versatilidade do moinho de dois rolos o torna um ativo valioso em quase todas as etapas do processamento de polímeros, desde o conceito inicial até a garantia de qualidade final.

Desenvolvimento e Formulação de Materiais

Em pesquisa e desenvolvimento (P&D), os moinhos de dois rolos são indispensáveis. Eles permitem que cientistas de materiais criem e testem novas formulações de polímeros em pequena escala.

Os cientistas podem adicionar facilmente quantidades precisas de diferentes produtos químicos e inspecionar visualmente como eles se incorporam ao polímero base, tornando-o uma ferramenta perfeita para prototipagem rápida de novos compostos.

Controle e Teste de Qualidade

Para a fabricação, a consistência é primordial. Um moinho de dois rolos em escala laboratorial é um instrumento padrão de controle de qualidade (CQ).

Uma pequena amostra de um grande lote de produção pode ser rapidamente moída para verificar suas propriedades. Este teste pode confirmar a uniformidade da cor, a dispersão adequada de aditivos e o comportamento geral do material antes que o lote completo seja aprovado.

PVC e Correspondência de Cores

O design aberto de um moinho de dois rolos o torna ideal para correspondência visual de cores.

Os operadores podem adicionar pigmentos incrementalmente e ver a cor se desenvolver em tempo real. Uma vez que a tonalidade desejada é alcançada, uma pequena folha pode ser retirada diretamente do moinho para análise, uma prática comum na indústria de PVC.

Compreendendo as Vantagens e Desvantagens

Embora poderoso, o moinho de dois rolos não é a ferramenta certa para todos os trabalhos. Seu design apresenta um conjunto específico de vantagens e desvantagens em comparação com outras tecnologias de mistura.

Sistemas Abertos vs. Fechados

O moinho de dois rolos é um sistema aberto. Isso é excelente para observação, adição manual de ingredientes e limpeza rápida.

No entanto, essa abertura expõe o operador a fumos e cria um risco significativo de segurança devido à poderosa fenda rotativa. Também introduz um risco maior de contaminação do ambiente circundante em comparação com um sistema fechado, como um misturador interno (Banbury).

Dependência da Habilidade do Operador

A qualidade da mistura final é altamente dependente da habilidade do operador. O operador deve cortar, dobrar e guiar manualmente o material de volta para a fenda para garantir que todas as partes do lote sejam misturadas uniformemente.

Um operador inexperiente pode facilmente produzir um produto inconsistente. Isso contrasta com os misturadores internos automatizados que oferecem resultados mais repetíveis e independentes do operador.

Tamanho do Lote e Produtividade

Os moinhos de dois rolos são fundamentalmente processadores em lote e são geralmente menos eficientes para produção de alto volume do que as alternativas.

Para fabricação contínua em larga escala, uma extrusora de rosca dupla ou um grande misturador interno proporcionará uma produtividade e automação muito maiores. O moinho de dois rolos se destaca pela flexibilidade, não pela produção em massa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de mistura correta depende inteiramente do seu objetivo principal. O moinho de dois rolos é uma ferramenta especializada que se destaca em cenários específicos.

- Se o seu foco principal é P&D e teste rápido de formulações: O design aberto do moinho de dois rolos, a capacidade de pequenos lotes e o feedback direto o tornam a escolha ideal.

- Se o seu foco principal é a produção de alto volume de uma única formulação: Um misturador interno (como um Banbury) ou uma extrusora de composição contínua proporcionará muito maior eficiência e automação.

- Se o seu foco principal é a amostragem de controle de qualidade e a correspondência de cores: Um moinho de dois rolos em escala laboratorial é o padrão da indústria por sua capacidade de preparar rapidamente amostras testáveis e permitir a verificação visual.

Em última análise, o moinho de dois rolos continua sendo um equipamento fundamental e versátil no mundo do processamento de polímeros.

Tabela Resumo:

| Aspecto | Característica Chave | Benefício |

|---|---|---|

| Uso Primário | Mistura & Composição | Homogeneíza polímeros com aditivos como pigmentos e cargas |

| Mecanismo Chave | Forças de cisalhamento na fenda (nip) | Garante dispersão uniforme e consistência do material |

| Controle de Temperatura | Rolos aquecidos/resfriados | Otimiza a viscosidade do polímero para um processamento eficaz |

| Ideal Para | P&D, CQ, correspondência de cores | Permite inspeção visual, testes em pequenos lotes e prototipagem rápida |

Pronto para aprimorar seus processos de desenvolvimento e controle de qualidade de polímeros? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo moinhos de dois rolos confiáveis e adaptados às necessidades laboratoriais. Seja em P&D, testes de materiais ou produção em pequena escala, nossas soluções oferecem controle preciso e resultados consistentes. Entre em contato conosco hoje para encontrar o equipamento perfeito para seus desafios de processamento de polímeros!

Guia Visual

Produtos relacionados

- Máquina de Mistura Aberta Tipo Dois Cilindros para Triturador de Borracha

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moedor de Argamassa de Laboratório para Preparação de Amostras

As pessoas também perguntam

- Quais são as desvantagens de um laminador de 4 cilindros? Controle de Forma Limitado e Defeitos de Borda

- Para que serve uma máquina de moldagem? Automatizando a Fundição em Areia para Peças Metálicas de Alta Qualidade

- Como se chama um misturador elétrico? Batedeira de Mão vs. Batedeira Planetária Explicado

- Qual é a utilidade de uma máquina de filme soprado? Para Produzir Filmes Plásticos Fortes e Versáteis para Embalagens

- O que é um moinho de rolos diferenciais de velocidade? Alcance Mistura e Dispersão de Polímeros Superior

- Quais são as etapas na composição de rosca dupla? Domine o Processo para Materiais Plásticos Superiores

- O que é o compounding de rosca dupla? O Guia Definitivo para Mistura Avançada de Polímeros

- O que é uma máquina de moagem de borracha? Um Guia para Composição vs. Moagem