Em resumo, o resfriamento (têmpera) e o revenimento são duas etapas distintas e sequenciais de um único processo de tratamento térmico. O resfriamento é o resfriamento rápido do aço para torná-lo extremamente duro, mas também quebradiço. O revenimento é um processo de aquecimento subsequente, a uma temperatura mais baixa, que reduz essa fragilidade, aumenta a tenacidade e torna o aço utilizável para sua finalidade pretendida.

O erro fundamental é ver o resfriamento e o revenimento como alternativas. Na realidade, eles são duas faces da mesma moeda: você resfria para criar a dureza máxima e, em seguida, revene para ajustar essa dureza ao nível preciso de tenacidade que sua aplicação exige.

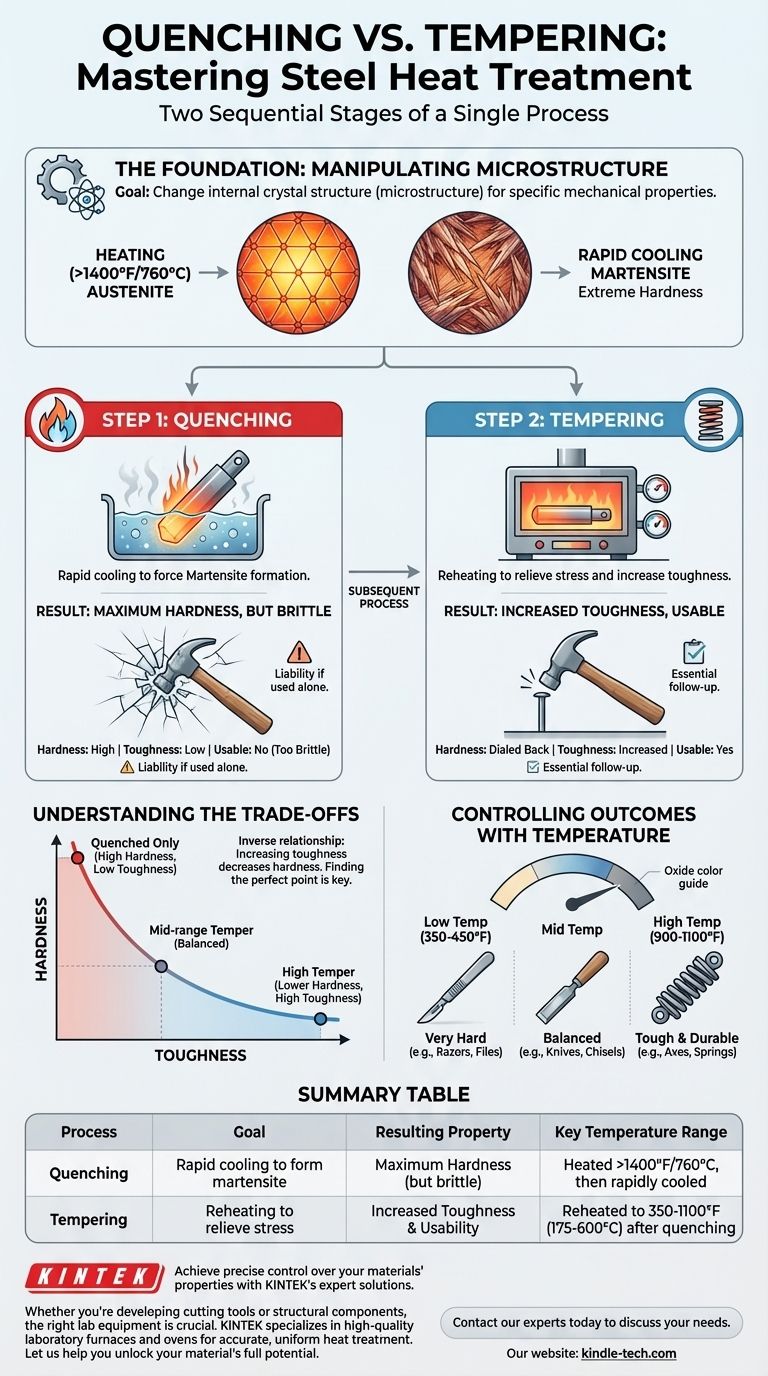

A Fundação: Por Que Tratamos o Aço Termicamente

O Objetivo: Manipular a Microestrutura

As propriedades do aço — sua dureza, tenacidade e flexibilidade — são determinadas por sua estrutura cristalina interna, conhecida como sua microestrutura.

O tratamento térmico é o processo controlado de aquecimento e resfriamento do aço para alterar deliberadamente essa microestrutura e alcançar um conjunto específico e desejado de propriedades mecânicas.

Os Participantes Chave: Austenita e Martensita

Quando você aquece o aço acima de uma temperatura crítica específica (geralmente acima de 1400°F ou 760°C), sua estrutura interna se transforma em um estado chamado austenita.

Se você o resfriar muito rapidamente a partir deste estado, você aprisiona os átomos de carbono em uma nova estrutura altamente tensionada e semelhante a agulhas chamada martensita. Esta estrutura martensítica é o que confere ao aço sua dureza extrema.

Etapa 1: Resfriamento (Têmpera) para Dureza Máxima

O Objetivo do Resfriamento

O único propósito do resfriamento é resfriar o aço rápido o suficiente para forçar a formação de martensita. O objetivo é atingir o potencial máximo de dureza do aço.

O Processo

Primeiro, a peça de aço é aquecida uniformemente até se transformar completamente em austenita. Ela é mantida nessa temperatura tempo suficiente para que a mudança seja uniforme em toda a peça.

Em seguida, a peça é mergulhada em um meio de resfriamento para uma queda de temperatura extremamente rápida.

O Resultado: Duro, mas Quebradiço

Imediatamente após um resfriamento bem-sucedido, o aço está em sua dureza máxima. No entanto, ele também está sob imensa tensão interna e é extremamente quebradiço.

Neste estado, o aço é como vidro. Ele pode resistir muito bem a arranhões e abrasão, mas se estilhaçará se cair ou for atingido com força. Para quase todas as aplicações, essa fragilidade torna a peça inútil e não confiável.

Etapa 2: Revenimento para Aumentar a Tenacidade

O Objetivo do Revenimento

O revenimento é a etapa de acompanhamento essencial que torna o aço endurecido prático. Seu propósito é aliviar as tensões internas criadas durante o resfriamento e trocar parte da dureza extrema e inutilizável pela tenacidade muito necessária.

Tenacidade é a capacidade de um material absorver energia e se deformar sem fraturar. É o oposto de fragilidade.

O Processo

A peça resfriada e quebradiça é limpa e, em seguida, reaquecida suavemente a uma temperatura bem abaixo do ponto crítico onde a austenita foi formada (geralmente entre 350°F e 1100°F ou 175°C e 600°C).

A peça é mantida nessa temperatura de revenimento por um período específico, permitindo que a microestrutura relaxe e se reforme ligeiramente. Em seguida, é resfriada de volta à temperatura ambiente.

Controlando o Resultado com a Temperatura

A temperatura de revenimento é a variável mais crítica.

- Temperaturas de revenimento mais baixas (por exemplo, 350-450°F) aliviam apenas uma pequena quantidade de estresse. Isso resulta em uma peça muito dura com apenas um leve aumento na tenacidade, adequada para coisas como limas ou lâminas de barbear.

- Temperaturas de revenimento mais altas (por exemplo, 900-1100°F) aliviam muito mais estresse. Isso resulta em uma peça significativamente mais tenaz e mais dúctil com menor dureza, adequada para molas, machados ou componentes estruturais.

À medida que o aço aquece, uma fina camada de óxido se forma em sua superfície, criando cores distintas (de palha claro a azul e cinza) que servem como um guia visual confiável para a temperatura atingida.

Entendendo as Compensações (Trade-offs)

A Curva de Dureza vs. Tenacidade

O princípio mais importante a ser entendido é a relação inversa entre dureza e tenacidade. Quando você revene uma peça de aço, à medida que você aumenta sua tenacidade, você inevitavelmente diminuirá sua dureza. Você não pode maximizar ambos.

A arte do tratamento térmico é encontrar o ponto perfeito nessa curva para sua aplicação específica.

O Problema do Resfriamento Isolado

Uma peça que é apenas resfriada é um risco. Uma lâmina de faca apenas resfriada pode ser incrivelmente afiada, mas pode quebrar ao meio ao cortar uma cenoura. Um martelo apenas resfriado pode estilhaçar no primeiro golpe. É por isso que o revenimento quase nunca é uma etapa opcional.

O Risco de Revenimento Excessivo

Aquecer o aço a uma temperatura muito alta durante o revenimento, ou mantê-lo lá por muito tempo, pode torná-lo muito mole. Uma faca revenida em excesso não manterá o fio, e uma mola revenida em excesso não retornará à sua forma.

Fazendo a Escolha Certa para Sua Aplicação

As propriedades finais do seu aço são um resultado direto da temperatura de revenimento que você seleciona.

- Se seu foco principal for dureza extrema e resistência ao desgaste (por exemplo, ferramentas de corte, limas): Use uma temperatura de revenimento baixa para reter a quantidade máxima de dureza, adicionando apenas tenacidade suficiente para evitar lascas.

- Se seu foco principal for resistência ao impacto e durabilidade (por exemplo, machados, martelos, peças estruturais): Use uma temperatura de revenimento alta para sacrificar a dureza em favor de obter a máxima tenacidade possível.

- Se seu foco principal for desempenho balanceado (por exemplo, cinzéis, facas, molas): Use uma temperatura de revenimento intermediária para atingir um compromisso que ofereça boa dureza e boa tenacidade.

Ao dominar a relação entre resfriamento e revenimento, você ganha controle total sobre o desempenho final do seu aço.

Tabela Resumo:

| Processo | Objetivo | Propriedade Resultante | Faixa de Temperatura Chave |

|---|---|---|---|

| Resfriamento (Têmpera) | Resfriamento rápido para formar martensita | Dureza Máxima (mas quebradiço) | Aquecido acima do ponto crítico (~1400°F/760°C), depois resfriado rapidamente |

| Revenimento | Reaquecimento para aliviar o estresse | Tenacidade e Usabilidade Aumentadas | Reaquecido a 350-1100°F (175-600°C) após o resfriamento |

Alcance controle preciso sobre as propriedades dos seus materiais com as soluções especializadas da KINTEK.

Quer você esteja desenvolvendo ferramentas de corte que exigem dureza extrema ou componentes estruturais que necessitam de resistência superior ao impacto, o equipamento de laboratório certo é crucial para aperfeiçoar o processo de resfriamento e revenimento. A KINTEK é especializada em fornos de laboratório, estufas e consumíveis de alta qualidade que fornecem o controle preciso de temperatura e o aquecimento uniforme essenciais para um tratamento térmico confiável.

Deixe-nos ajudá-lo a desbloquear todo o potencial do seu material. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação e encontrar o equipamento perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções