A diferença fundamental entre sinterização e fusão reside no estado do material durante o processo. A fusão é uma mudança de fase completa onde um material é aquecido até passar de sólido para líquido. A sinterização, em contraste, usa uma combinação de calor e pressão para ligar partículas de material em nível molecular sem nunca atingir o estado líquido.

Pense desta forma: a fusão é como fazer um único cubo de gelo sólido derretendo uma pilha de neve e recongelando-a. A sinterização é como compactar essa neve em um bloco denso e sólido, aplicando pressão imensa e calor suficiente apenas para fundir os flocos de neve individuais onde eles se tocam.

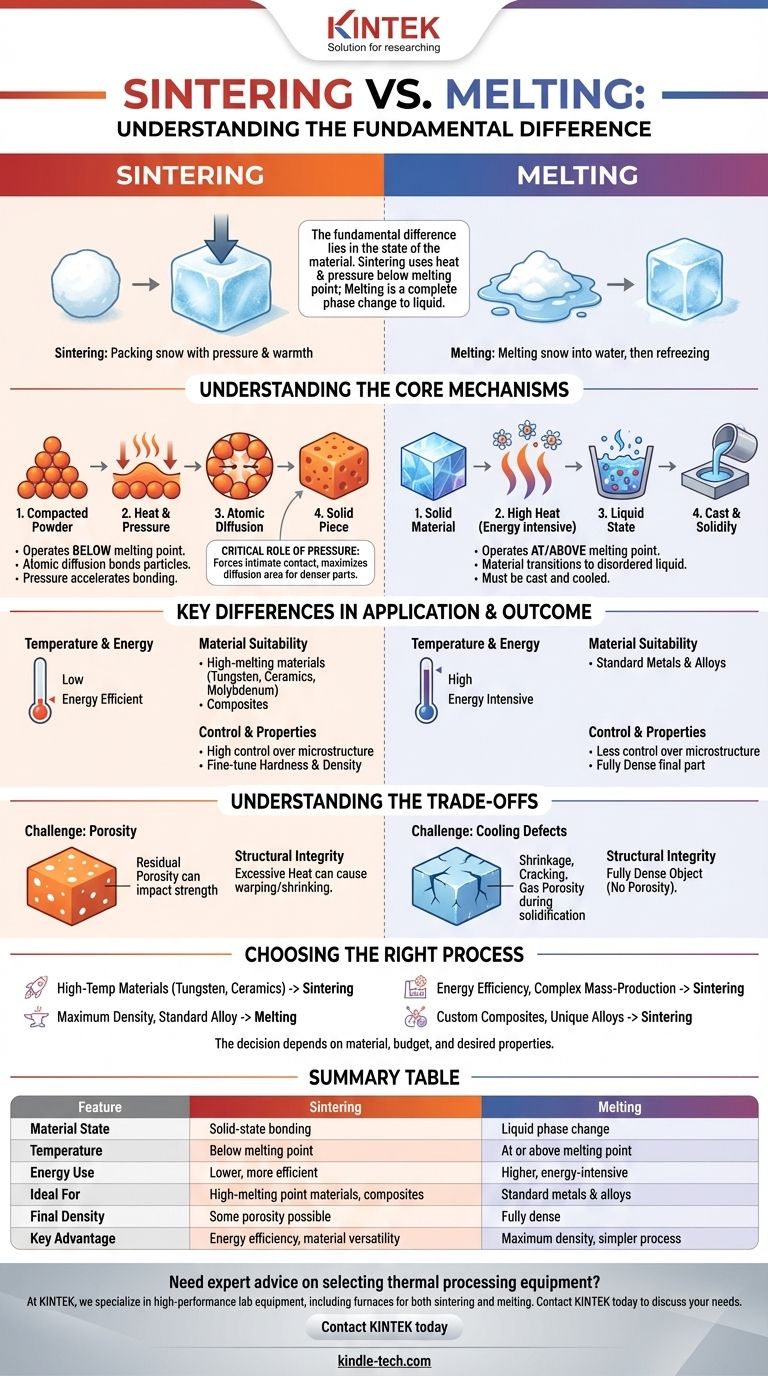

Compreendendo os Mecanismos Centrais

Para entender as implicações práticas desses dois processos, é essencial compreender como cada um funciona fundamentalmente para criar um objeto sólido a partir de um material base.

Como Funciona a Fusão

A fusão depende exclusivamente de energia térmica. Ao aquecer um material, seus átomos vibram mais intensamente até se libertarem de sua estrutura cristalina fixa.

O material transiciona para um estado líquido desordenado. Para formar uma peça final, este líquido deve então ser vazado em um molde e resfriado, permitindo que solidifique novamente.

Como Funciona a Sinterização

A sinterização opera em temperaturas abaixo do ponto de fusão do material. O processo começa com um pó compactado do material desejado.

O calor fornece a energia para um fenômeno chamado difusão atômica. Átomos de partículas individuais migram através das fronteiras para as partículas adjacentes, criando fortes ligações metálicas e fundindo o pó em uma peça sólida e coerente.

O Papel Crítico da Pressão

Embora o calor impulsione a difusão atômica, a pressão é frequentemente um catalisador crítico na sinterização.

A aplicação de pressão externa força as partículas do material a um contato íntimo. Isso maximiza a área de superfície onde a difusão pode ocorrer, acelera o processo de ligação e ajuda a criar uma peça final mais densa.

Diferenças Chave na Aplicação e Resultado

A distinção entre um processo de estado sólido (sinterização) e um processo de estado líquido (fusão) leva a diferenças significativas no uso de energia, compatibilidade de material e nas propriedades do produto final.

Temperatura e Consumo de Energia

A fusão é um processo intensivo em energia. Requer aquecer um material não apenas até seu ponto de fusão, mas também fornecer a energia adicional (calor latente de fusão) necessária para a mudança de fase.

A sinterização é significativamente mais eficiente em termos de energia. Ao operar em temperaturas mais baixas, consome muito menos energia, tornando-a uma escolha mais econômica para muitas aplicações industriais.

Adequação do Material

A fusão é direta para muitos metais e ligas padrão. No entanto, torna-se impraticável ou extremamente cara para materiais com pontos de fusão excepcionalmente altos.

A sinterização se destaca nesta área. É o método preferido para fabricar peças a partir de materiais como tungstênio, molibdênio e cerâmicas avançadas, que são muito difíceis de fundir. Também permite a criação de compósitos únicos ao combinar pós de diferentes materiais.

Controle e Propriedades Finais

O processo de sinterização oferece um alto grau de controle sobre a microestrutura da peça final. Ao gerenciar cuidadosamente a temperatura, pressão e tempo, os fabricantes podem ajustar propriedades como dureza e densidade.

A fusão e a fundição produzem uma peça totalmente densa, mas oferecem menos controle sobre a microestrutura de grão fino, que é formada durante a fase de resfriamento e solidificação.

Compreendendo as Compensações

Nenhum processo é universalmente superior. A escolha ideal depende de equilibrar as vantagens e desvantagens inerentes de cada método.

O Desafio da Porosidade

A sinterização quase sempre deixa algum grau de porosidade residual na peça final. Esses vazios microscópicos entre as partículas de pó originais podem afetar a resistência e a densidade geral.

A fusão, por sua natureza, cria um objeto totalmente denso, pois o material líquido preenche todo o espaço disponível em um molde antes de solidificar.

Integridade Estrutural

O calor excessivo durante a sinterização é um ponto crítico de falha. Se a temperatura ficar muito alta e se aproximar do ponto de fusão, pode fazer com que a peça se deforme, encolha de forma desigual ou perca sua forma pretendida.

As imperfeições em peças fundidas geralmente surgem durante o resfriamento. Problemas como encolhimento, rachaduras ou porosidade gasosa podem ocorrer à medida que o metal líquido se solidifica.

Complexidade do Processo

Embora conceitualmente simples, a sinterização de alto desempenho pode ser um processo complexo. Requer controle preciso sobre a atmosfera do forno, rampas de temperatura e aplicação de pressão para obter resultados consistentes.

A fusão é frequentemente um processo mais simples e direto, mas pode exigir pós-processamento significativo (como usinagem) para atingir a forma final e o acabamento de superfície desejados.

Escolhendo o Processo Certo para o Seu Objetivo

A decisão de usar sinterização ou fusão é impulsionada inteiramente pelo seu material, orçamento e pelas propriedades desejadas do componente final.

- Se o seu foco principal é criar peças a partir de materiais de alta temperatura, como tungstênio ou cerâmicas: A sinterização é a escolha prática e muitas vezes a única viável.

- Se o seu foco principal é alcançar a densidade máxima e uma estrutura não porosa para uma liga padrão: A fusão e a fundição são geralmente o caminho mais direto.

- Se o seu foco principal é a eficiência energética e a produção em massa de peças complexas de formato quase final: A sinterização, um pilar da metalurgia do pó, oferece vantagens de custo significativas.

- Se o seu foco principal é criar compósitos de matriz metálica personalizados ou ligas exclusivas: A sinterização permite combinar materiais que não poderiam ser misturados em estado líquido.

Em última análise, entender que a fusão constrói a partir de um líquido enquanto a sinterização constrói a partir de um sólido é a chave para tomar uma decisão de fabricação informada.

Tabela de Resumo:

| Característica | Sinterização | Fusão |

|---|---|---|

| Estado do Material | Ligação em estado sólido | Mudança de fase líquida |

| Temperatura | Abaixo do ponto de fusão | No ponto de fusão ou acima |

| Uso de Energia | Menor, mais eficiente | Maior, intensivo em energia |

| Ideal Para | Materiais de alto ponto de fusão (tungstênio, cerâmicas), compósitos | Metais e ligas padrão |

| Densidade Final | Alguma porosidade possível | Totalmente denso |

| Vantagem Principal | Eficiência energética, versatilidade do material | Densidade máxima, processo mais simples para metais padrão |

Precisa de aconselhamento especializado sobre a seleção do equipamento de processamento térmico certo para o seu laboratório?

Na KINTEK, especializamo-nos em equipamentos de laboratório de alto desempenho, incluindo fornos para aplicações de sinterização e fusão. Se você trabalha com cerâmicas avançadas, metais de alta temperatura ou ligas padrão, nossas soluções são projetadas para oferecer precisão, eficiência e confiabilidade.

Deixe nossos especialistas ajudá-lo a otimizar seu processo para resultados superiores. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas e descobrir como nossos equipamentos podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?