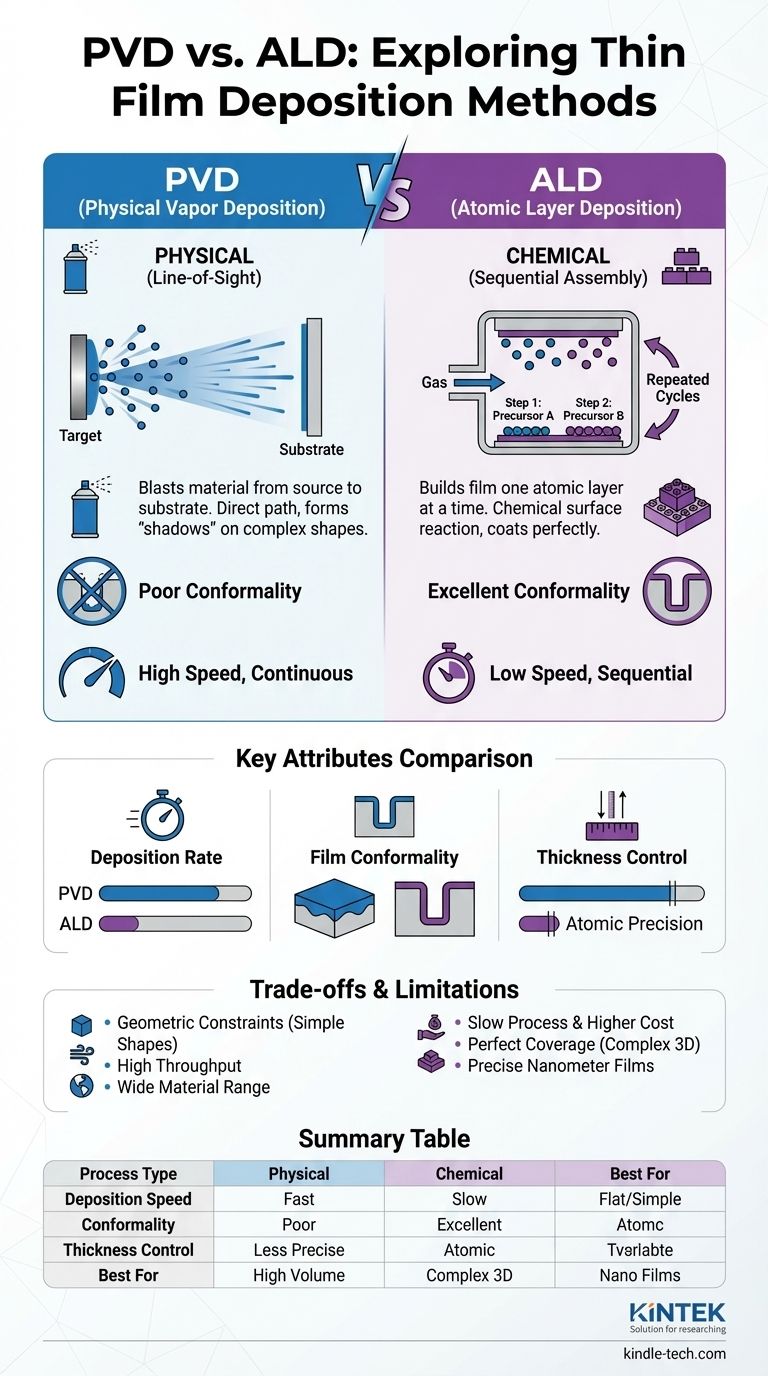

Em sua essência, a diferença entre PVD e ALD reside em como o filme fino é construído. A Deposição Física de Vapor (PVD) é um processo físico de linha de visão, como pintura em spray, onde o material é projetado de uma fonte para um substrato. A Deposição de Camada Atômica (ALD), inversamente, é um processo químico que constrói o filme uma única camada atômica de cada vez, garantindo que cada superfície seja revestida perfeitamente.

A decisão entre PVD e ALD não é uma questão de qual é superior, mas qual é apropriado para a tarefa. O PVD oferece velocidade e eficiência para geometrias mais simples, enquanto o ALD fornece precisão incomparável e cobertura completa para estruturas tridimensionais complexas.

A Diferença Fundamental: Processos Físicos vs. Químicos

Para escolher o método certo, você deve primeiro entender seus mecanismos fundamentalmente diferentes. Um transfere material fisicamente, enquanto o outro o constrói quimicamente.

Como Funciona o PVD: Uma Transferência Física de "Linha de Visão"

O PVD abrange uma família de técnicas, como a pulverização catódica (sputtering), onde um material fonte (um "alvo") é bombardeado com partículas de alta energia.

Este bombardeio expulsa fisicamente átomos ou moléculas do alvo. Essas partículas ejetadas viajam em linha reta através de um vácuo e se condensam no substrato, formando um filme fino.

Como depende desse caminho direto, o PVD é um processo de linha de visão. Qualquer parte do substrato não diretamente visível para a fonte não será revestida, criando "sombras".

Como Funciona o ALD: Uma Montagem Química Sequencial

O ALD é um subtipo de deposição química de vapor (CVD), mas com um controle muito maior. Ele usa uma sequência de reações químicas autolimitantes para depositar um filme uma camada atômica por ciclo.

Primeiro, um gás precursor é introduzido na câmara e reage com os sítios disponíveis na superfície do substrato. Assim que todos os sítios são ocupados, a reação para.

A câmara é então purgada do excesso de precursor. Um segundo precursor é introduzido, que reage com a primeira camada para completar uma única monocamada uniforme do material desejado. Este ciclo é repetido para construir o filme até a espessura desejada.

Como este processo depende da difusão de gás e reações de superfície, ele é isotrópico, o que significa que reveste todos os cantos, fendas e superfícies complexas com uniformidade perfeita.

Comparando Atributos Chave: Velocidade vs. Precisão

As diferenças operacionais entre PVD e ALD levam a vantagens distintas em velocidade, cobertura e controle.

Taxa de Deposição: A Velocidade do PVD

O PVD é um processo contínuo que pode depositar material muito rapidamente. Esta alta taxa de deposição o torna ideal para fabricar filmes mais espessos ou para aplicações onde o alto rendimento é um motor econômico primário.

Conformidade do Filme: A Perfeição do ALD

Conformidade é a capacidade de um filme manter uma espessura uniforme sobre uma topografia de superfície complexa. O ALD se destaca aqui, fornecendo cobertura 100% conforme em estruturas de alta relação de aspecto, como trincheiras e poros.

O PVD, devido à sua natureza de linha de visão, tem baixa conformidade em superfícies complexas como essas.

Controle de Espessura: A Precisão Atômica do ALD

Como o ALD constrói o filme uma camada atômica de cada vez, a espessura final é simplesmente uma função do número de ciclos realizados. Isso lhe dá controle exato e digital sobre a espessura do filme, o que é crítico para filmes ultrafinos na faixa de nanômetros (por exemplo, 10-50 nm). O PVD oferece muito menos precisão.

Entendendo as Compensações e Limitações

Nenhuma tecnologia é uma panaceia. Sua escolha envolve equilibrar seus pontos fortes e fracos inerentes com os requisitos específicos do seu projeto.

Restrições Geométricas do PVD

A principal limitação do PVD é sua incapacidade de revestir superfícies complexas e não planas uniformemente. É mais adequado para substratos planos ou suavemente curvos. Tentar revestir objetos 3D intrincados resultará em um filme irregular com regiões "sombreadas" sem revestimento.

Processo Lento e Custo Mais Alto do ALD

A precisão do ALD tem o custo da velocidade. Os ciclos sequenciais de várias etapas o tornam um método de deposição muito mais lento do que o PVD. Isso pode ser uma desvantagem significativa para aplicações que exigem filmes espessos ou produção de alto volume, potencialmente aumentando o custo e o tempo de processo.

Complexidade do Material e do Processo

O PVD pode depositar uma ampla gama de materiais, incluindo ligas complexas, com relativa facilidade. O ALD depende da disponibilidade de precursores químicos adequados que possam realizar as reações autolimitantes, o que pode limitar a paleta de materiais disponíveis e adicionar complexidade ao processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para tomar uma decisão definitiva, você deve mapear os pontos fortes de cada tecnologia para seu objetivo principal.

- Se seu foco principal é velocidade e revestimento de superfícies simples: O PVD é a escolha clara devido à sua alta taxa de deposição e custo-benefício em substratos planos usados em óptica ou eletrônica básica.

- Se seu foco principal é uniformidade perfeita em estruturas 3D complexas: O ALD é a única opção viável para criar filmes conformes e sem orifícios (pinhole-free) dentro de trincheiras profundas ou em materiais porosos, essenciais para semicondutores avançados e MEMS.

- Se seu foco principal é espessura ultrarrápida para filmes em escala nanométrica: O ALD fornece o controle em nível atômico necessário para transistores de próxima geração, dispositivos de memória e catalisadores.

- Se seu foco principal é depositar uma grande variedade de metais e ligas rapidamente: O PVD é frequentemente o método mais direto e rápido para criar filmes de liga personalizados para aplicações mecânicas ou elétricas.

Em última análise, sua escolha é ditada pela compensação entre a geometria que você precisa revestir e a precisão que você precisa alcançar.

Tabela de Resumo:

| Atributo | PVD (Deposição Física de Vapor) | ALD (Deposição de Camada Atômica) |

|---|---|---|

| Tipo de Processo | Físico (linha de visão) | Químico (reações de superfície) |

| Velocidade de Deposição | Rápida (processo contínuo) | Lenta (ciclos sequenciais) |

| Conformidade | Ruim (sombras em formas complexas) | Excelente (cobertura uniforme de 100%) |

| Controle de Espessura | Menos preciso | Precisão em nível atômico |

| Melhor Para | Superfícies planas/simples, alto rendimento | Estruturas 3D complexas, filmes nanométricos |

Ainda não tem certeza se PVD ou ALD é adequado para sua aplicação laboratorial?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com soluções de deposição de precisão. Nossos especialistas podem ajudá-lo a selecionar o sistema perfeito para seus substratos específicos e objetivos de pesquisa.

Entre em contato com nossa equipe hoje para uma consulta personalizada e descubra como nossos equipamentos de deposição podem aprimorar seus resultados de pesquisa e eficiência operacional.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura