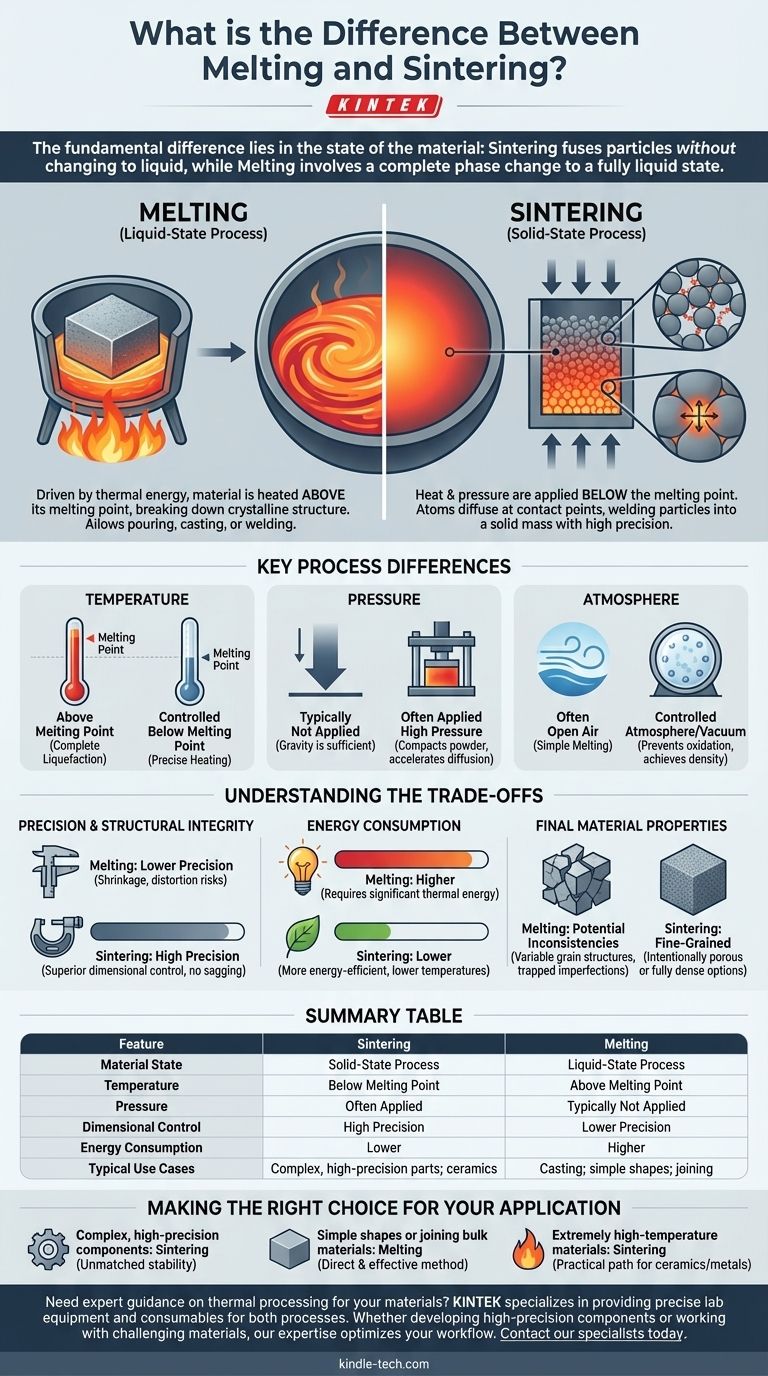

Em um nível fundamental, a diferença entre sinterização e fusão reside no estado do material. A sinterização é um processo que utiliza calor e pressão para fundir partículas juntas sem mudar o material de sólido para líquido. Em contraste, a fusão envolve aquecer um material até que ele sofra uma mudança de fase completa, transformando-se em um estado totalmente líquido.

A distinção crítica é que a sinterização é um processo de estado sólido que oferece alta precisão, enquanto a fusão é um processo de estado líquido impulsionado pela energia térmica pura. Esta única diferença dita a energia necessária, o controle que você tem sobre o produto final e as propriedades da peça acabada.

O Mecanismo Central: Uma História de Dois Estados

A escolha entre esses dois processos térmicos altera fundamentalmente a forma como um material é formado e quais serão suas características finais. A diferença central é se a estrutura atômica do material é simplesmente mobilizada ou completamente desfeita.

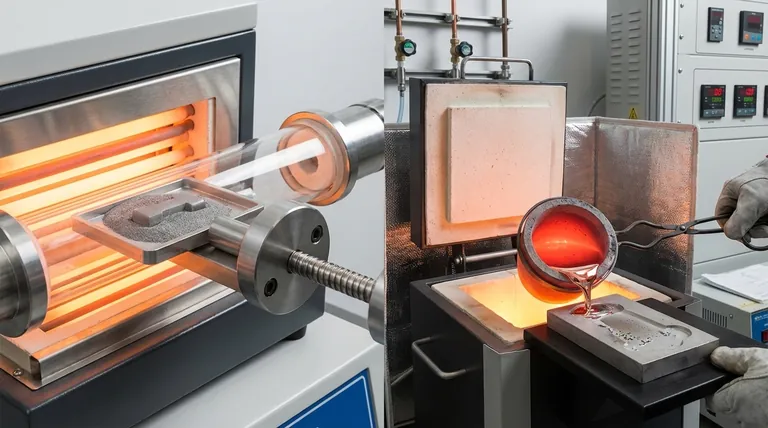

Como Funciona a Fusão (Melting)

A fusão é uma transição de fase direta. Um material é aquecido a uma temperatura acima do seu ponto de fusão, fazendo com que sua estrutura cristalina ou amorfa se desfaça completamente.

O material se torna um líquido, permitindo que seja derramado, fundido ou soldado. O processo depende unicamente da energia térmica para alcançar essa liquefação completa.

Como Funciona a Sinterização (Sintering)

A sinterização é um processo mais sutil que ocorre abaixo do ponto de fusão. Geralmente começa com um pó compactado do material desejado.

Quando calor e pressão são aplicados, os átomos nos pontos de contato das partículas do pó tornam-se móveis. Eles se difundem pelas fronteiras, efetivamente soldando as partículas juntas em uma massa sólida sem nunca criar um líquido em massa.

Principais Diferenças de Processo

Além do estado da matéria, a execução prática desses dois métodos envolve parâmetros diferentes que fornecem níveis únicos de controle.

O Papel Crítico da Temperatura

Na fusão, o objetivo é exceder o ponto de fusão para garantir a liquefação completa. A temperatura exata é menos sobre precisão e mais sobre garantir uma mudança de fase completa.

Na sinterização, a temperatura é cuidadosamente controlada para permanecer logo abaixo do ponto de fusão. Mesmo um superaquecimento leve pode causar fusão parcial não intencional, o que pode danificar a estrutura e a precisão dimensional da peça.

A Aplicação da Pressão

A fusão geralmente não requer pressão externa; a gravidade é suficiente para processos de fundição.

A sinterização, no entanto, frequentemente usa alta pressão em conjunto com calor. Essa pressão compacta o pó inicial, aumenta os pontos de contato entre as partículas e acelera a difusão atômica que cria ligações fortes.

A Necessidade de uma Atmosfera Controlada

Embora a fusão simples possa ser frequentemente realizada ao ar livre, muitos processos avançados de sinterização requerem uma atmosfera específica.

Materiais como metais, carbetos ou nitretos são frequentemente sinterizados a vácuo ou sob gases como hidrogênio ou nitrogênio. Isso evita a oxidação e ajuda a obter uma peça final totalmente densa e pura.

Compreendendo as Compensações (Trade-offs)

A escolha entre sinterização e fusão é uma decisão baseada em compensações de engenharia. Cada processo se destaca em áreas diferentes.

Precisão e Integridade Estrutural

A sinterização oferece controle dimensional superior. Como a peça nunca se torna líquida, ela não está sujeita ao abaulamento, escorrimento ou distorção que podem ocorrer durante a fundição e o resfriamento.

A fusão pode resultar em menor precisão dimensional devido à retração e tensões internas que se formam à medida que o material líquido esfria e se solidifica.

Consumo de Energia

Como regra geral, a sinterização é um processo mais eficiente em termos energéticos. Opera em temperaturas mais baixas, exigindo significativamente menos energia térmica do que a necessária para fundir o mesmo volume de material.

Propriedades Finais do Material

A sinterização fornece controle de granulação fina sobre a microestrutura final. Pode ser usada para criar peças intencionalmente porosas (para filtros) ou totalmente densas e excepcionalmente fortes.

A fusão e o resfriamento subsequente podem, às vezes, criar estruturas de grãos inconsistentes ou prender imperfeições dentro do material solidificado.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar sinterização ou fusão é impulsionada inteiramente pelos requisitos do seu produto final e pelos materiais que você está usando.

- Se seu foco principal é criar componentes complexos e de alta precisão: A sinterização é a escolha superior por sua estabilidade dimensional incomparável e controle sobre a microestrutura.

- Se seu foco principal é produzir formas simples ou unir materiais a granel: A fusão é um método direto e eficaz, especialmente quando dimensões finais intrincadas são menos críticas.

- Se seu foco principal é trabalhar com materiais de temperatura extremamente alta: A sinterização oferece um caminho prático para formar peças a partir de cerâmicas ou metais que são difíceis ou impossíveis de fundir.

Em última análise, entender essa distinção — fusão em estado sólido versus transformação em estado líquido — permite que você selecione o processo de fabricação que melhor se alinha aos seus objetivos de projeto.

Tabela de Resumo:

| Característica | Sinterização | Fusão (Melting) |

|---|---|---|

| Estado do Material | Processo de Estado Sólido | Processo de Estado Líquido |

| Temperatura | Abaixo do Ponto de Fusão | Acima do Ponto de Fusão |

| Pressão | Frequentemente Aplicada | Tipicamente Não Aplicada |

| Controle Dimensional | Alta Precisão | Menor Precisão |

| Consumo de Energia | Menor | Maior |

| Casos de Uso Típicos | Peças complexas e de alta precisão; cerâmicas | Fundição; formas simples; união |

Precisa de orientação especializada em processamento térmico para seus materiais?

A escolha entre sinterização e fusão é fundamental para alcançar as propriedades desejadas em seu produto final. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para ambos os processos. Se você está desenvolvendo componentes de alta precisão ou trabalhando com materiais desafiadores, nossa experiência pode ajudá-lo a otimizar seu fluxo de trabalho para resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- O que acontece quando o quartzo é aquecido? Um Guia para Suas Transições de Fase Críticas e Usos

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?

- Quais são as funções primárias dos fornos tubulares de alta precisão no crescimento de grafeno? Alcançar a Síntese de GS Livre de Defeitos