Em sua essência, a diferença entre a pulverização catódica por magnetron e a pulverização catódica DC padrão é a adição de um campo magnético poderoso. A pulverização catódica por magnetron é uma forma avançada de pulverização catódica DC que usa ímãs colocados atrás do material alvo. Este campo magnético aprisiona elétrons perto do alvo, criando um plasma muito mais denso que aumenta drasticamente a taxa na qual os átomos são "pulverizados" no seu substrato.

Enquanto a pulverização catódica DC básica fornece um mecanismo simples para depositar filmes condutores, ela é relativamente lenta e ineficiente. A pulverização catódica por magnetron é a evolução moderna, usando um campo magnético para turbinar o processo, permitindo taxas de deposição mais rápidas a pressões mais baixas e, finalmente, produzindo filmes de maior qualidade.

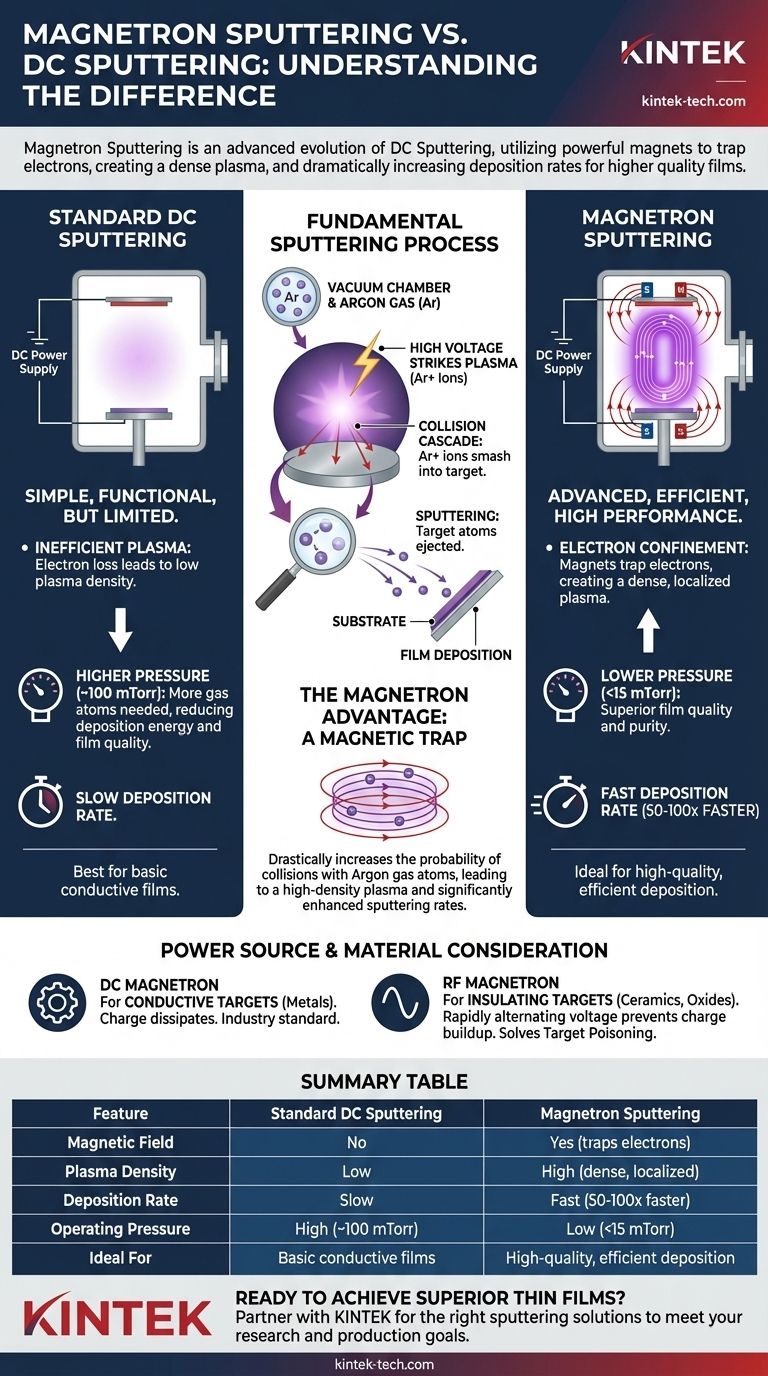

O Processo Fundamental de Sputtering

Para entender a vantagem do magnetron, devemos primeiro observar os princípios centrais da pulverização catódica. Este processo de deposição física de vapor (PVD) é um jogo de "bola de bilhar" em escala atômica.

Como Começa o Sputtering: O Papel do Plasma

Primeiro, uma câmara de vácuo é preenchida com uma pequena quantidade de um gás inerte, tipicamente Argônio (Ar). Uma alta tensão DC negativa é aplicada ao material alvo que você deseja depositar. Essa tensão inicia um plasma, removendo elétrons dos átomos de Argônio e deixando para trás íons de Argônio (Ar+) carregados positivamente.

A Cascata de Colisão

Esses íons Ar+ positivos são então acelerados pelo forte campo elétrico e colidem com o alvo carregado negativamente. Este impacto de alta energia transfere energia cinética aos átomos do alvo. Se energia suficiente for transferida, os átomos do alvo são fisicamente desalojados da superfície, um processo chamado sputtering (pulverização catódica). Esses átomos ejetados viajam então através da câmara de vácuo e se depositam como um filme fino em seu substrato.

Por Que o Sputtering DC "Padrão" Tem Limitações

Um sistema simples de pulverização catódica DC (frequentemente chamado de pulverização catódica de diodo) sem ímãs é funcional, mas enfrenta obstáculos significativos de desempenho que limitam suas aplicações modernas.

Plasma Ineficiente

Sem um campo magnético, muitos dos elétrons livres no plasma viajam diretamente para o substrato ou para as paredes da câmara. Essa perda de elétrons significa menos colisões com átomos de Argônio, resultando em um plasma menos denso e menos eficiente.

Requisito de Pressão Mais Alta

Para compensar essa ineficiência, os sistemas DC padrão precisam operar em pressões de gás mais altas (por exemplo, ~100 mTorr). Mais átomos de gás na câmara aumentam a probabilidade de colisões para sustentar o plasma. No entanto, isso também significa que os átomos pulverizados têm maior probabilidade de colidir com átomos de gás a caminho do substrato, reduzindo a energia de deposição e a qualidade do filme.

A Vantagem do Magnetron: Uma Armadilha Magnética

A introdução de ímãs muda fundamentalmente a dinâmica do plasma, superando as limitações centrais da simples pulverização catódica DC.

Confinamento dos Elétrons

Os ímãs criam um campo magnético paralelo à superfície do alvo. Este campo aprisiona os elétrons altamente móveis, forçando-os a um caminho espiral perto do alvo. Esse confinamento aumenta drasticamente o comprimento do caminho de cada elétron dentro da região do plasma.

Criação de um Plasma Denso e Localizado

Como os elétrons estão presos, eles têm uma probabilidade muito maior de colidir e ionizar átomos de gás Argônio. Isso cria um plasma denso e autossustentável concentrado em um padrão de "pista de corrida" na superfície do alvo, precisamente onde é mais eficaz.

O Impacto no Desempenho

Este plasma de alta densidade bombardeia o alvo com muito mais íons por segundo, levando a uma taxa de sputtering que pode ser 50 a 100 vezes maior do que um sistema DC não magnetron. Além disso, como o plasma é sustentado de forma tão eficiente, o sistema pode ser operado em pressões muito mais baixas (abaixo de 15 mTorr), melhorando a qualidade e a pureza do filme depositado.

Uma Distinção Crítica: Materiais Condutores vs. Isolantes

É vital distinguir o papel da fonte de alimentação (DC vs. RF) do papel dos ímãs (magnetron). A escolha da fonte de alimentação é determinada pelas propriedades elétricas do seu material alvo.

Magnetron DC para Alvos Condutores

A pulverização catódica DC, incluindo o magnetron DC, funciona aplicando-se uma tensão negativa constante ao alvo. Isso só funciona se o material alvo for eletricamente condutor (como a maioria dos metais), permitindo que a carga se dissipe.

Sputtering RF para Alvos Isolantes

Se você tentar usar energia DC em um alvo isolante (dielétrico) como uma cerâmica ou óxido, a carga positiva dos íons de Argônio se acumula na superfície. Esse acúmulo, conhecido como envenenamento do alvo, neutraliza rapidamente a tensão negativa e interrompe completamente o processo de sputtering.

Para resolver isso, usa-se a pulverização catódica por Radiofrequência (RF). Ela usa uma fonte de alimentação AC de alta frequência que alterna rapidamente a tensão. Este campo alternado evita o acúmulo de carga, permitindo a pulverização contínua de materiais isolantes. Os sistemas de pulverização catódica RF são muito frequentemente configurados como sistemas de Magnetron RF para obter os mesmos benefícios de eficiência do campo magnético.

Como Aplicar Isso ao Seu Objetivo

Sua escolha de método de pulverização catódica depende inteiramente do material que você precisa depositar e de seus requisitos de desempenho.

- Se seu foco principal é depositar materiais condutores (metais) de forma rápida e eficiente: A pulverização catódica por magnetron DC é o padrão da indústria e quase sempre a escolha correta.

- Se seu foco principal é depositar materiais isolantes ou dielétricos (cerâmicas, óxidos): Você deve usar uma fonte de alimentação RF. Um sistema de magnetron RF fornecerá o melhor desempenho e taxas de deposição.

- Se seu foco principal é uma configuração simples e de baixo custo para deposição básica de metal: Um sistema de diodo DC padrão (não magnetron) pode funcionar, mas você sacrificará a velocidade de deposição e a qualidade do filme.

Em última análise, entender a interação entre a fonte de alimentação e o confinamento do plasma magnético permite que você selecione a ferramenta precisa necessária para obter filmes finos de alta qualidade para sua aplicação específica.

Tabela de Resumo:

| Característica | Pulverização Catódica DC Padrão | Pulverização Catódica por Magnetron |

|---|---|---|

| Campo Magnético | Não | Sim (aprisiona elétrons) |

| Densidade do Plasma | Baixa | Alta (densa, localizada) |

| Taxa de Deposição | Lenta | Rápida (50-100x mais rápida) |

| Pressão de Operação | Alta (~100 mTorr) | Baixa (<15 mTorr) |

| Ideal Para | Filmes condutores básicos | Deposição eficiente e de alta qualidade |

Pronto para Obter Filmes Finos Superiores para o Seu Laboratório?

Entender a diferença entre a pulverização catódica por magnetron e a DC é o primeiro passo para otimizar seu processo de deposição. A KINTEK, sua parceira de confiança em equipamentos de laboratório, é especializada em fornecer as soluções de sputtering corretas para atender aos seus objetivos específicos de pesquisa e produção.

Se você está depositando metais condutores ou cerâmicas isolantes, nossa experiência garante que você obtenha o desempenho e a qualidade que seu trabalho exige. Deixe-nos ajudá-lo a selecionar o sistema perfeito para aprimorar as capacidades do seu laboratório e acelerar seus resultados.

Entre em contato com a KINTEL hoje mesmo para discutir sua aplicação e descobrir como nossos equipamentos avançados de sputtering podem beneficiar seu laboratório.

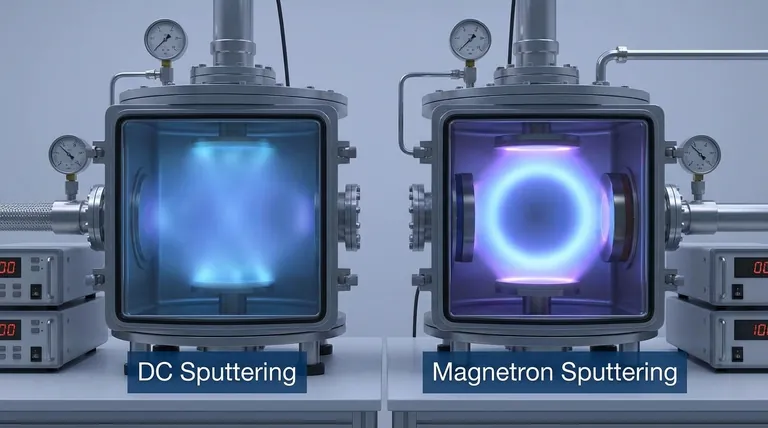

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação para Matéria Orgânica

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura