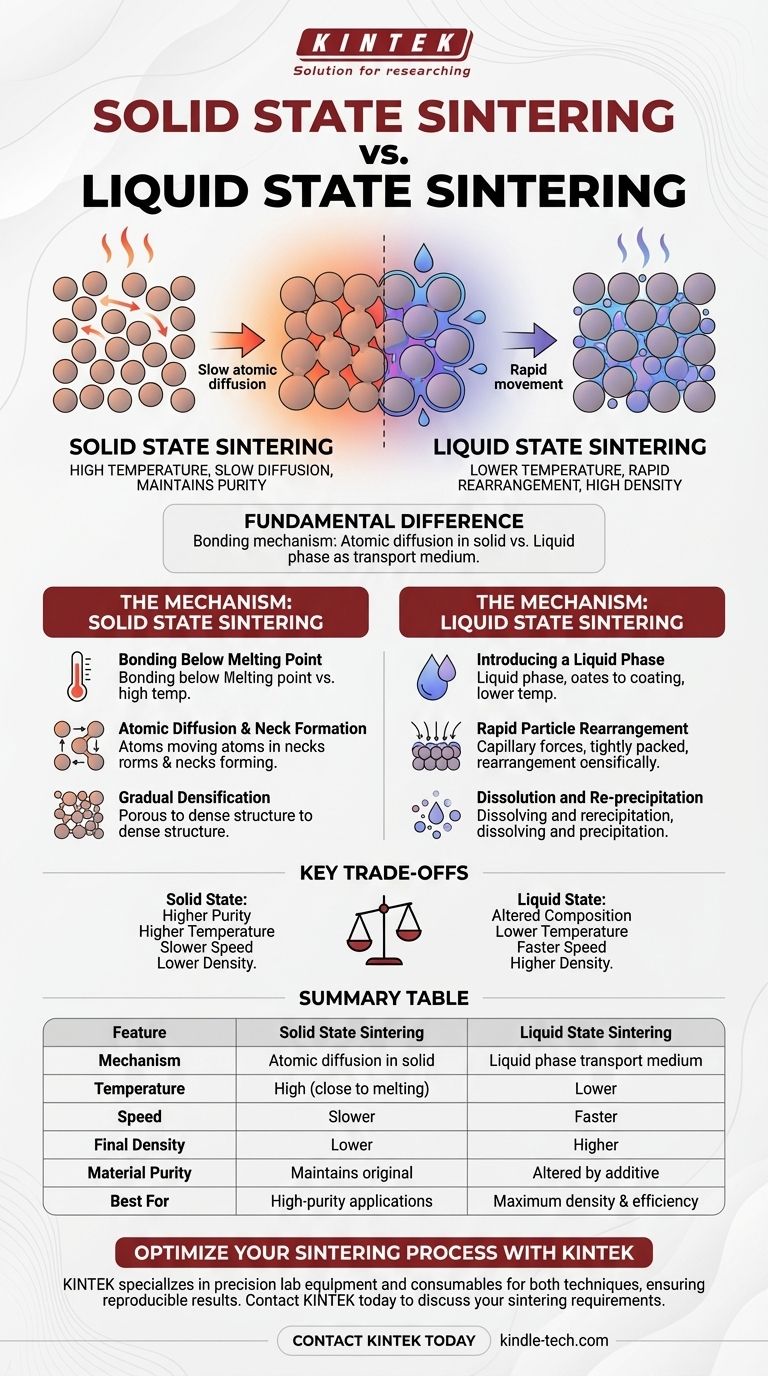

A diferença fundamental entre a sinterização em estado líquido e a sinterização em estado sólido reside no mecanismo usado para unir as partículas do pó. Na sinterização em estado sólido, as partículas são fundidas através da difusão atômica em uma forma puramente sólida, logo abaixo do ponto de fusão do material. A sinterização em estado líquido introduz uma pequena quantidade de fase líquida, que atua como um meio de transporte para acelerar dramaticamente o rearranjo e a união das partículas.

A escolha entre esses métodos depende de uma troca crítica: a sinterização em estado sólido oferece alta pureza ao custo de temperaturas mais altas e tempos de processamento mais longos, enquanto a sinterização em estado líquido alcança uma densificação mais rápida e a temperaturas mais baixas ao introduzir um líquido que se torna parte do material final.

O Mecanismo da Sinterização em Estado Sólido

A sinterização em estado sólido, também conhecida como ligação por difusão, é o método mais direto para consolidar um pó em uma massa sólida sem derreter o material principal.

### Ligação Abaixo do Ponto de Fusão

O princípio central é aquecer um pó compactado a uma temperatura alta que permanece abaixo do seu ponto de fusão. O objetivo é energizar os átomos sem causar uma mudança de estado.

### O Papel da Difusão Atômica

Nessas temperaturas elevadas, os átomos tornam-se móveis. Eles migram através dos pontos de contato entre partículas adjacentes, formando gradualmente pontes sólidas ou "pescoços".

### Densificação Gradual

Com o tempo, esse processo de difusão faz com que os pescoços cresçam e os vazios (poros) entre as partículas encolham e se fechem. Isso transforma lentamente o pó solto em um componente denso e sólido.

O Mecanismo da Sinterização em Estado Líquido

A sinterização em estado líquido alavanca uma pequena quantidade de líquido para superar o ritmo lento da difusão em estado sólido, tornando o processo mais rápido e eficiente.

### Introdução de uma Fase Líquida

Este processo envolve misturar o pó principal com uma pequena quantidade de um aditivo que possui um ponto de fusão mais baixo. Quando aquecido, o aditivo derrete e forma um líquido que reveste as partículas primárias sólidas.

### Rearranjo Rápido das Partículas

A tensão superficial deste líquido cria fortes forças capilares. Essas forças puxam as partículas sólidas juntas, rearranjando-as rapidamente em uma configuração mais compacta e reduzindo significativamente a porosidade na fase inicial.

### Dissolução e Reprecipitação

O líquido atua como um solvente, dissolvendo algum material das partículas sólidas. Esse material dissolvido então se reprecipita nas regiões de pescoço entre as partículas, preenchendo efetivamente os vazios restantes e impulsionando o componente em direção à densidade total.

Compreendendo as Trocas Chave

A escolha do método de sinterização correto requer a compreensão das consequências diretas do uso de uma fase líquida versus confiar apenas na difusão em estado sólido.

### Temperatura e Velocidade de Sinterização

A sinterização em estado líquido é mais rápida e ocorre em temperaturas mais baixas. O líquido fornece um caminho de alta velocidade para o transporte de material, acelerando a densificação em comparação com o lento rastejamento atômico da difusão em estado sólido.

### Densidade Alcançável

A sinterização em estado líquido geralmente alcança densidades finais mais altas. A capacidade do líquido de preencher pequenos poros e puxar ativamente as partículas juntas é mais eficaz na eliminação da porosidade do que a difusão sozinha.

### Pureza e Composição do Material

Esta é a troca mais crítica. A sinterização em estado sólido mantém a pureza química do pó original. A sinterização em estado líquido altera fundamentalmente a composição do material final porque a fase líquida solidificada permanece como parte da microestrutura.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação para pureza, densidade e eficiência de processamento determinarão a abordagem ideal.

- Se o seu foco principal for a pureza do material e a manutenção da composição original: A sinterização em estado sólido é a única escolha, pois não introduz novos elementos na peça final.

- Se o seu foco principal for alcançar a densidade máxima de forma rápida e em temperaturas mais baixas: A sinterização em estado líquido é superior, desde que a presença da fase aditiva seja aceitável no produto final.

- Se você estiver trabalhando com materiais que são muito difíceis de densificar: Os mecanismos de transporte aprimorados da sinterização em estado líquido geralmente fornecem o caminho mais prático para criar um componente denso e funcional.

Compreender esses mecanismos centrais permite que você selecione a estratégia de sinterização precisa que equilibra pureza, densidade e eficiência para o seu material específico.

Tabela Resumo:

| Característica | Sinterização em Estado Sólido | Sinterização em Estado Líquido |

|---|---|---|

| Mecanismo | Difusão atômica em estado sólido | Fase líquida atua como meio de transporte |

| Temperatura | Alta (próxima ao ponto de fusão) | Mais baixa |

| Velocidade | Mais lenta | Mais rápida |

| Densidade Final | Mais baixa | Mais alta |

| Pureza do Material | Mantém a composição original | Alterada pela fase aditiva |

| Melhor Para | Aplicações de alta pureza | Densidade máxima, eficiência |

Otimize Seu Processo de Sinterização com a KINTEK

Escolher entre sinterização líquida e em estado sólido é fundamental para alcançar as propriedades de material desejadas no seu laboratório. Se você prioriza a pureza final com métodos em estado sólido ou precisa dos resultados de alta densidade e eficiência da sinterização em fase líquida, ter o equipamento certo é essencial.

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis projetados para atender às exigências rigorosas do processamento avançado de materiais. Nossos fornos de sinterização e acessórios fornecem o controle preciso de temperatura e o gerenciamento de atmosfera necessários para ambas as técnicas, garantindo resultados reprodutíveis para pesquisadores e fabricantes.

Permita-nos ajudá-lo a aprimorar seus resultados de sinterização. Nossos especialistas podem guiá-lo à solução ideal para seus objetivos materiais específicos.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de sinterização e descobrir como nossas soluções de laboratório confiáveis podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as diretrizes a seguir ao aquecer substâncias no laboratório? Garanta Processos de Aquecimento Seguros e Controlados

- Por que a energia de biomassa não é eficiente? Os Custos Ocultos do Combustível de Baixa Energia

- Qual é o processo de revestimento por feixe de elétrons? Um Guia de Deposição de Filmes Finos de Alta Pureza

- Quais são as vantagens das bombas de palhetas rotativas? Obtenha vácuo de alto desempenho e econômico

- O que é pulverização catódica por radiofrequência (RF sputtering)? Um Guia para Depositar Filmes Finos Isolantes

- Por que usamos KBr em FTIR? A Chave para Análise Clara e Precisa de Amostras Sólidas

- Qual é a área mais aplicada para a manufatura aditiva? Do prototipagem à produção de alto valor

- Quais são as principais considerações para equipamentos de agitação para óleos de alta viscosidade? Otimizar a Redução Catalítica sem Solventes