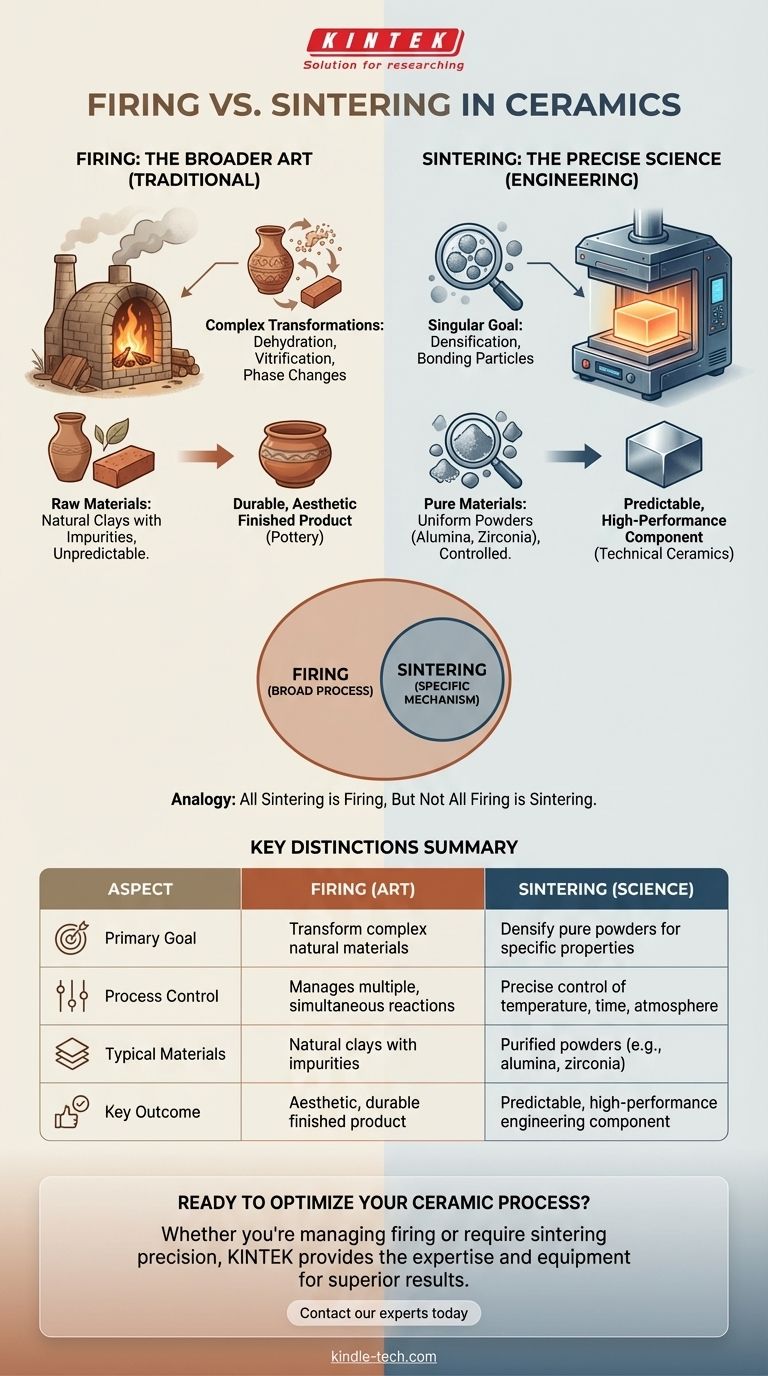

No mundo da cerâmica, os termos queima e sinterização são frequentemente usados de forma intercambiável, mas representam uma distinção crítica no controle e intenção do processo. Queima é um termo amplo e tradicional para o aquecimento de materiais cerâmicos, especialmente argilas naturais complexas. A sinterização, em contraste, é um processo específico e cientificamente definido de densificação de um compacto de pó sob condições rigidamente controladas, e é tecnicamente um tipo de queima.

A principal diferença reside na complexidade e no controle. Pense na queima como a arte ampla de aquecer um material complexo como a argila natural, onde muitas mudanças químicas e físicas acontecem ao mesmo tempo. A sinterização é a ciência precisa de engenharia de um material puro, fundindo partículas para alcançar propriedades específicas e repetíveis.

O que é Queima? A Arte Mais Ampla

A queima é melhor compreendida como um termo geral para o tratamento térmico que transforma um corpo cerâmico bruto em um produto durável e acabado. Ela engloba toda uma série de mudanças, não apenas um único mecanismo.

Um Processo de Transformação

Quando uma peça cerâmica tradicional é queimada, ela passa por múltiplas reações simultâneas. Estas podem incluir a remoção de água (desidratação), a queima de matéria orgânica, transformações de fase de minerais e a formação de vidro (vitrificação).

A Complexidade dos Materiais Naturais

O termo "queima" é mais comum em cerâmica e cerâmica tradicional precisamente porque as matérias-primas, como as argilas naturais, são quimicamente complexas. Elas contêm uma mistura de diferentes minerais e impurezas que reagem de forma imprevisível. A queima é o processo de gerenciar toda essa transformação complexa.

O que é Sinterização? A Ciência Precisa

A sinterização é o mecanismo específico de usar energia térmica para ligar partículas, reduzindo o espaço vazio (porosidade) entre elas e aumentando a densidade do material. Este é o processo dominante na fabricação de cerâmicas avançadas e técnicas.

O Objetivo é a Densificação Pura

Ao contrário do processo multifacetado de queima de argila, o objetivo principal da sinterização é singular: densificação. O processo envolve átomos se movendo através das fronteiras de partículas adjacentes, formando "pescoços" que crescem até que as partículas individuais se fundam em uma massa sólida e coerente.

O Controle é Fundamental

A sinterização está associada à ciência e engenharia de materiais. Ela começa com pós altamente purificados e uniformes (como alumina ou zircônia) e usa parâmetros precisamente controlados — temperatura, tempo e atmosfera — para alcançar um resultado previsível e propriedades de engenharia específicas, como dureza excepcional ou resistência elétrica.

Compreendendo a Distinção Chave

Embora relacionados, os dois termos descrevem diferentes níveis de compreensão científica e controle sobre o processo. Uma analogia simples ajuda a esclarecer a relação.

Toda Sinterização é Queima, Mas Nem Toda Queima é Sinterização

A sinterização é um mecanismo específico e definível que ocorre durante um processo de queima. No entanto, um processo de queima pode envolver muitos outros mecanismos além da sinterização. É como um quadrado é um tipo de retângulo, mas nem todos os retângulos são quadrados.

Cerâmica Tradicional vs. Técnica

Essa distinção frequentemente segue o tipo de cerâmica que está sendo feita. Oleiros queimam sua argila para criar arte. Engenheiros de materiais sinterizam pó de óxido de zircônio para criar uma lâmina de alto desempenho. A linguagem reflete a diferença entre gerenciar um sistema natural complexo e projetar um purificado.

Armadilhas Comuns a Evitar

Confundir esses termos pode levar a uma má compreensão do seu material e processo, resultando em resultados falhos.

Aplicando Princípios de Sinterização à Argila

Não se pode simplesmente pegar um perfil de temperatura de sinterização para alumina pura e aplicá-lo a uma argila de faiança natural. A composição complexa da argila, incluindo fundentes e impurezas, significa que ela derreterá ou deformará em temperaturas onde uma cerâmica técnica está apenas começando a densificar.

Ignorando os Aspectos de "Queima" da Sinterização

Mesmo em um processo de sinterização altamente controlado, outros fenômenos relacionados à queima podem ocorrer. Reações químicas indesejadas com a atmosfera do forno ou a queima de agentes ligantes fazem parte do processo térmico geral que deve ser gerenciado para o sucesso.

Como Aplicar Isso ao Seu Processo

Escolher o modelo mental certo — queima ou sinterização — depende inteiramente do seu material e do seu objetivo final.

- Se o seu foco principal é a cerâmica artística ou tradicional: Pense em termos de queima. Seu objetivo é gerenciar habilmente uma série complexa de reações em um material natural para alcançar uma estética desejada.

- Se o seu foco principal é criar um componente de engenharia de alto desempenho: Pense em termos de sinterização. Seu objetivo é usar controle preciso sobre materiais puros para alcançar propriedades físicas específicas, repetíveis e mensuráveis.

Em última análise, entender se você está praticando a arte ampla da queima ou a ciência precisa da sinterização é o primeiro passo para dominar seu material cerâmico.

Tabela Resumo:

| Aspecto | Queima (Arte) | Sinterização (Ciência) |

|---|---|---|

| Objetivo Primário | Transformar materiais naturais complexos (ex: argila) | Densificar pós puros para propriedades específicas |

| Controle do Processo | Gerencia múltiplas reações simultâneas | Controle preciso de temperatura, tempo, atmosfera |

| Materiais Típicos | Argilas naturais com impurezas | Pós purificados (ex: alumina, zircônia) |

| Resultado Chave | Produto acabado estético e durável | Componente de engenharia previsível e de alto desempenho |

Pronto para otimizar seu processo cerâmico? Seja você gerenciando as reações complexas da queima de argilas naturais ou exigindo a precisão da sinterização para materiais avançados, a KINTEK tem a experiência e o equipamento para garantir seu sucesso. Como seu parceiro especializado em equipamentos e consumíveis de laboratório, fornecemos as soluções térmicas precisas e o suporte especializado que seu laboratório necessita. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Por que precisamos de vácuo para a evaporação térmica? Garanta a deposição de filmes finos de alta qualidade

- Qual é a principal vantagem da evaporação a vácuo sobre a evaporação atmosférica? Processamento de Baixa Temperatura e Alta Pureza

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza

- Quais são os benefícios da sinterização de metais? Obtenha peças metálicas complexas e econômicas

- Quais gases são usados na sinterização? Escolhendo a Atmosfera Certa para o Seu Material

- Qual é a diferença entre um vácuo de 1 estágio e 2 estágios? Escolha a Bomba Certa para Sua Aplicação

- Como os reatores de pirólise são aquecidos? Escolhendo o método certo para o seu processo

- Que máquina é usada para brasagem? Escolha o Método de Aquecimento Certo para a Sua Aplicação