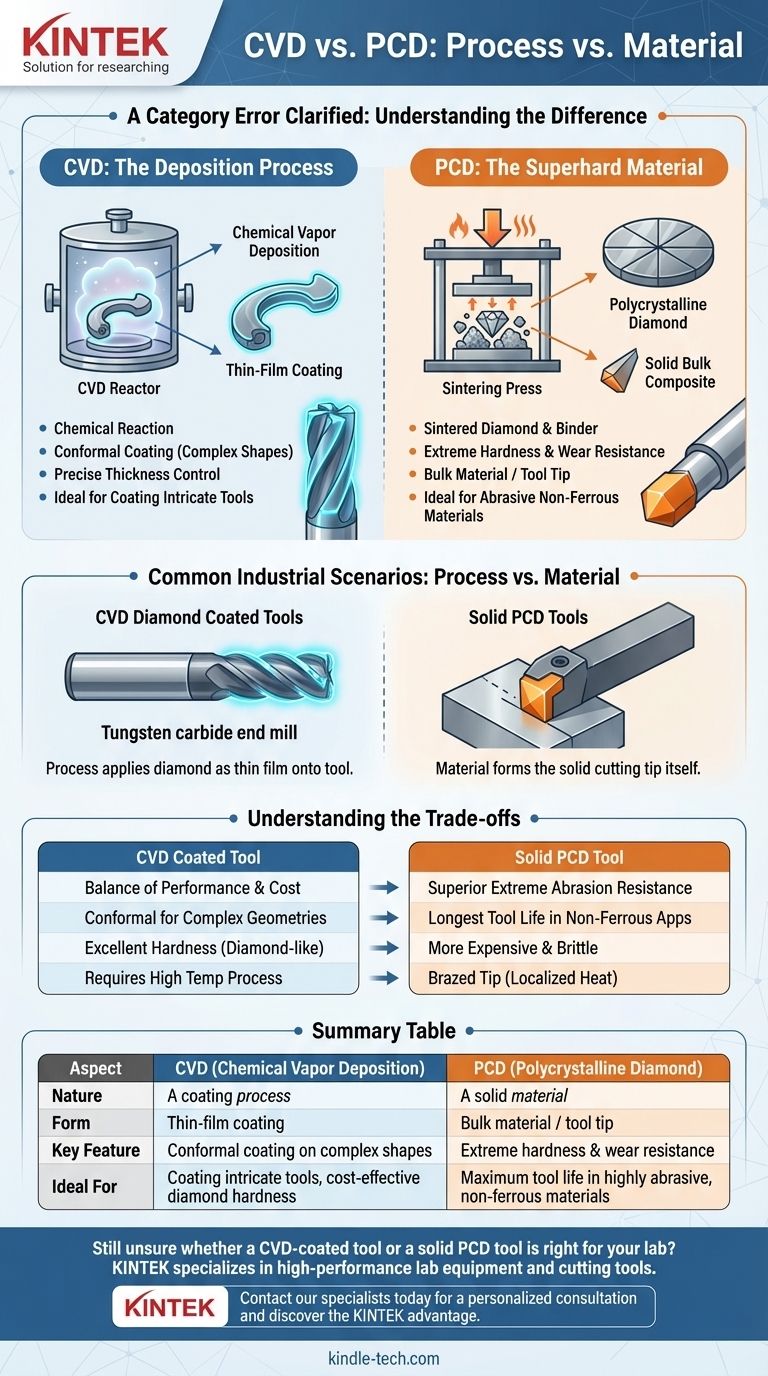

Em sua essência, a comparação é um erro de categoria. Deposição Química a Vapor (CVD) é um processo usado para aplicar um revestimento de filme fino, enquanto Diamante Policristalino (PCD) é um material usado para criar ferramentas de corte superduras. Você não escolhe entre eles; em vez disso, você pode usar o processo CVD para aplicar um revestimento de diamante a uma ferramenta, ou pode usar uma ferramenta feita de material PCD sólido.

O ponto central da confusão é pensar em CVD e PCD como alternativas diretas. A maneira correta de enquadrar é: CVD é um método de aplicação, enquanto PCD é um tipo de material superduro. Entender essa distinção é a chave para selecionar a tecnologia correta para sua aplicação.

O que é CVD? O Processo de Deposição

Deposição Química a Vapor, ou CVD, é uma técnica que usa reações químicas para criar revestimentos de filme fino de alto desempenho em um substrato.

Como Funciona: Uma Reação Química

O processo envolve colocar uma peça (o substrato) em uma câmara de vácuo e introduzir gases precursores voláteis.

Quando aquecidos, esses gases reagem ou se decompõem na superfície da peça, formando uma nova camada sólida de material. Este é um processo de ligação puramente químico, resultando em um revestimento excepcionalmente forte e durável.

Principais Características do Processo CVD

A principal força do CVD é sua capacidade de criar um revestimento conforme. Isso significa que o filme segue perfeitamente todos os contornos de uma forma complexa ou tridimensional, incluindo superfícies internas.

O processo também permite um controle preciso sobre a espessura e uniformidade do revestimento, tornando-o ideal para aplicações que exigem alta precisão.

O que é PCD? O Material Superduro

Diamante Policristalino, ou PCD, não é um processo de revestimento, mas sim um material compósito sólido.

Como é Feito: Sinterização de Cristais de Diamante

O PCD é produzido por sinterização — fundindo partículas de diamante de tamanho micrométrico com um aglutinante metálico (frequentemente cobalto) sob imenso calor e pressão.

O resultado é uma pastilha ou "bloco" sólido de material diamantado. Esses blocos são então tipicamente cortados e brasados em um corpo de ferramenta de carboneto para formar a aresta de corte de uma ferramenta.

Principais Características do Material PCD

O PCD é valorizado por sua extrema dureza e resistência ao desgaste, superada apenas pelo diamante natural. Ele proporciona uma vida útil excepcional da ferramenta ao trabalhar com materiais altamente abrasivos.

É considerado um material a granel ou uma "ponta" de ferramenta, não um revestimento de filme fino aplicado sobre toda a ferramenta.

Esclarecendo a Relação: Processo vs. Material

A confusão entre CVD e PCD surge porque ambos estão associados a ferramentas de "diamante". A chave é separar o "como" do "o quê".

CVD é o "Como", PCD é o "O Quê"

Você usa um processo (como CVD) para aplicar um material (como diamante) como um filme fino.

Alternativamente, você pode fazer a própria ferramenta a partir de um material sólido (como PCD).

Cenários Industriais Comuns

Existem duas aplicações distintas:

- Ferramentas PCD Sólidas: Uma peça de material PCD é brasada em uma ferramenta, atuando como ponta de corte. Isso é comum para usinar materiais não ferrosos abrasivos, como alumínio de alto teor de silício ou compósitos de carbono.

- Ferramentas Revestidas com Diamante CVD: Uma ferramenta padrão (frequentemente carboneto de tungstênio) é colocada em um reator, e o processo CVD é usado para depositar uma fina camada de diamante puro diretamente em sua superfície.

Além disso, às vezes é benéfico usar o processo CVD para aplicar um tipo diferente de revestimento em uma ferramenta PCD para aprimorar outras propriedades, como estabilidade térmica ou resistência à corrosão.

Entendendo as Compensações

A escolha entre uma ferramenta PCD sólida e uma ferramenta revestida com diamante CVD envolve uma compensação direta entre desempenho, aplicação e custo.

Quando Escolher uma Ferramenta PCD Sólida

O PCD sólido é a escolha superior para resistência extrema à abrasão. Sua borda de diamante espessa e sólida oferece a maior vida útil possível em aplicações não ferrosas exigentes. No entanto, é tipicamente mais caro e pode ser mais frágil.

Quando Escolher uma Ferramenta Revestida com Diamante CVD

Um revestimento de diamante CVD oferece um excelente equilíbrio entre desempenho e custo. Ele confere dureza semelhante à do diamante a um substrato mais resistente e menos caro, como o carboneto. A natureza conforme do CVD também o torna adequado para revestir geometrias de ferramentas complexas, como brocas ou fresas com canais intrincados.

Limitações a Considerar

As altas temperaturas necessárias para o processo CVD (frequentemente >700°C) podem afetar o material do substrato subjacente, o que deve ser considerado durante o projeto da ferramenta. Em contraste, a brasagem de uma ponta PCD ocorre em um ponto localizado.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão deve ser impulsionada inteiramente por sua aplicação específica e requisitos de material.

- Se seu foco principal é a vida útil máxima da ferramenta em materiais não ferrosos altamente abrasivos: Uma ferramenta PCD sólida é quase sempre a escolha superior.

- Se seu foco principal é adicionar dureza de diamante a ferramentas complexas a um custo menor: Uma ferramenta de carboneto revestida com diamante CVD é a solução mais prática.

- Se seu foco principal é revestir superfícies internas ou 3D intrincadas uniformemente: O processo CVD em si é exclusivamente capaz de atender a essa necessidade, independentemente do material de revestimento.

Em última análise, entender que você está escolhendo entre um material sólido e um processo de revestimento permite que você selecione a tecnologia que proporcionará o melhor desempenho para seu desafio específico.

Tabela de Resumo:

| Aspecto | CVD (Deposição Química a Vapor) | PCD (Diamante Policristalino) |

|---|---|---|

| Natureza | Um processo de revestimento | Um material sólido |

| Forma | Revestimento de filme fino | Material a granel / ponta da ferramenta |

| Característica Principal | Revestimento conforme em formas complexas | Dureza e resistência ao desgaste extremas |

| Ideal Para | Revestimento de ferramentas intrincadas, dureza de diamante com bom custo-benefício | Vida útil máxima da ferramenta em materiais não ferrosos altamente abrasivos |

Ainda em dúvida se uma ferramenta revestida com CVD ou uma ferramenta PCD sólida é adequada para os materiais e aplicações específicos do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo ferramentas de corte avançadas. Nossos especialistas podem ajudá-lo a analisar suas necessidades e selecionar a solução perfeita para maximizar a eficiência, a vida útil da ferramenta e a relação custo-benefício.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e descubra a vantagem KINTEK.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

As pessoas também perguntam

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada