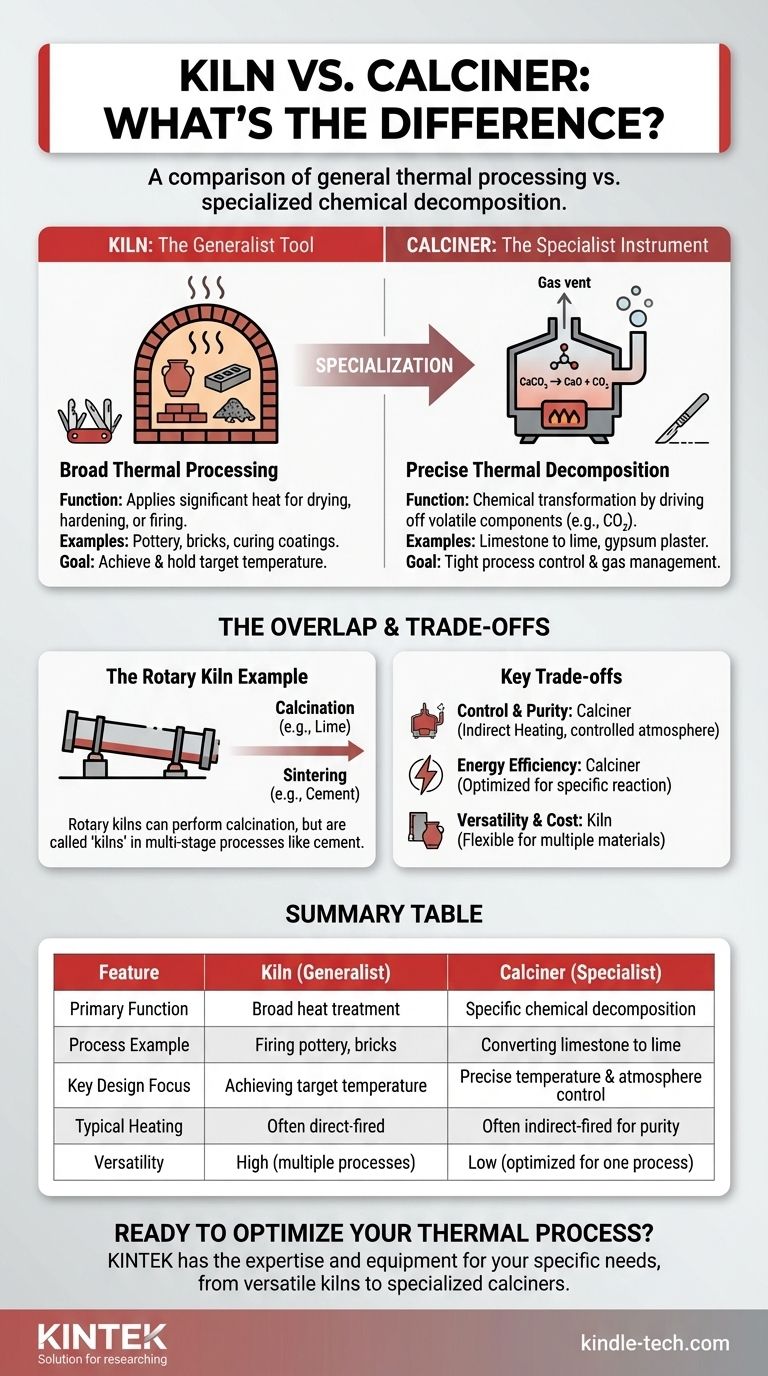

Em essência, a principal diferença é de especialização. Um forno (kiln) é um termo amplo para qualquer forno de alta temperatura usado para processos como secagem, endurecimento ou queima de materiais. Um calcinador, por outro lado, é um tipo específico de forno projetado e otimizado para calcinação – um tratamento térmico preciso que causa decomposição química, tipicamente pela remoção de componentes voláteis como dióxido de carbono ou água de um sólido.

Embora muitos calcinadores sejam tecnicamente um tipo de forno, a distinção chave reside no processo pretendido. Um forno é uma ferramenta generalista para aplicar calor, enquanto um calcinador é um instrumento especialista projetado especificamente para o processo químico de calcinação.

O que é um Forno (Kiln)? A Ferramenta Generalista

Um forno é melhor compreendido como uma câmara termicamente isolada, ou um forno, que produz temperaturas suficientes para completar um processo desejado, como endurecimento, secagem ou indução de mudanças químicas.

Processamento Térmico Amplo

A função de um forno é simplesmente aplicar uma quantidade significativa de calor. Isso pode ser para uma vasta gama de aplicações, desde a queima de cerâmica e tijolos até a cura de revestimentos ou a produção de cimento.

Exemplos Comuns

Os exemplos mais reconhecíveis são os fornos de cerâmica, que endurecem a argila, e os fornos de tijolos, que queimam tijolos para alcançar integridade estrutural. Grandes fornos rotativos industriais usados na fabricação de cimento também são um exemplo primário.

Funcionalidade Chave

O principal objetivo em um forno geral é atingir e manter uma temperatura alvo. Embora a atmosfera possa ser controlada (por exemplo, para oxidação ou redução em cerâmica), o design não é necessariamente otimizado para gerenciar a liberação de gases de compostos voláteis específicos como um objetivo químico primário.

O que é um Calcinador? O Instrumento Especialista

Um calcinador é projetado para um processo central: calcinação. Essa especificidade influencia profundamente seu design e operação.

O Processo de Calcinação

A calcinação é um processo preciso de decomposição térmica. Um material sólido é aquecido a uma alta temperatura em uma atmosfera controlada, expelindo uma fração volátil específica. Não é simplesmente secagem; é uma transformação química.

Um exemplo clássico é o aquecimento de calcário (carbonato de cálcio, CaCO₃) para produzir cal (óxido de cálcio, CaO) pela remoção de dióxido de carbono (CO₂). Outro é a produção de gesso aquecendo a rocha gipsita para remover moléculas de água ligadas.

Projetado para Controle de Processo

Como a calcinação é uma reação química específica, os calcinadores são projetados para um controle rigoroso do processo. Isso geralmente inclui gerenciamento preciso da temperatura e sistemas eficientes para lidar e remover os grandes volumes de gás liberados durante a reação.

Aquecimento Indireto vs. Direto

Muitos calcinadores usam aquecimento indireto, onde o material é aquecido através das paredes de uma câmara, mantendo-o separado da chama de combustão e dos gases de combustão. Isso evita a contaminação e permite um controle preciso da atmosfera ao redor do material – algo frequentemente crítico para o resultado químico desejado. Fornos, especialmente grandes fornos rotativos, são frequentemente aquecidos diretamente.

A Sobreposição: Quando um Forno Funciona como um Calcinador

A confusão entre os termos frequentemente surge porque a peça de hardware industrial mais comum para ambos os processos pode ser a mesma: o forno rotativo.

O Exemplo do Forno Rotativo

Um forno rotativo é um grande forno industrial giratório. Quando este dispositivo é usado para aquecer calcário para produzir cal, ele está realizando calcinação e pode ser corretamente chamado de calcinador.

No entanto, na produção de cimento, o mesmo forno rotativo primeiro realiza a calcinação (removendo CO₂ do calcário) e depois continua a aquecer o material a uma temperatura ainda mais alta para causar a sinterização. Como sua função se estende além da calcinação, ele é quase sempre referido como um forno de cimento.

A Função Define o Nome

Em última análise, o termo mais preciso depende da função primária e pretendida do equipamento. Se um forno é projetado, construído e operado especificamente para realizar calcinação, é um calcinador. Se for usado para uma gama mais ampla de tarefas de tratamento térmico, é um forno.

Compreendendo as Vantagens e Desvantagens

A escolha entre um forno de uso geral e um calcinador especializado envolve claras vantagens e desvantagens de engenharia e financeiras.

Controle de Processo e Pureza

Um calcinador dedicado, especialmente um modelo de aquecimento indireto, oferece controle superior sobre a atmosfera de processamento do material. Isso é essencial para aplicações de alta pureza onde a contaminação por gases de combustão seria inaceitável.

Eficiência Energética

Um sistema projetado especificamente para uma única reação de calcinação pode ser otimizado para transferência de calor e remoção de gás para esse processo exato. Isso geralmente resulta em maior eficiência energética em comparação com o uso de um forno mais versátil e menos especializado para a mesma tarefa.

Versatilidade e Custo

Um forno de uso geral oferece muito mais flexibilidade. Ele pode ser usado para múltiplos materiais e processos, tornando-o um ativo mais versátil. Um calcinador altamente especializado é um especialista em uma tarefa, mas pode ser inadequado para outras.

Como Aplicar Isso ao Seu Projeto

Sua escolha de terminologia e equipamento depende inteiramente do processo industrial específico que você está avaliando.

- Se seu foco principal é queimar cerâmica, endurecer tijolos ou tratamento térmico geral: Você está lidando com um forno.

- Se seu foco principal é a decomposição química de um mineral para produzir um novo sólido (por exemplo, cal a partir de calcário): Você requer o processo de calcinação, que é melhor realizado em um calcinador.

- Se você está analisando um processo térmico de múltiplos estágios como a fabricação de cimento: Reconheça que o equipamento (um forno rotativo) está realizando múltiplas funções, uma das quais é a calcinação.

Compreender essa distinção entre um processo geral e um específico é a chave para descrever e projetar sistemas térmicos com precisão.

Tabela Resumo:

| Característica | Forno (Generalista) | Calcinador (Especialista) |

|---|---|---|

| Função Primária | Tratamento térmico amplo (secagem, queima, endurecimento) | Decomposição química específica (calcinação) |

| Exemplo de Processo | Queima de cerâmica, cura de tijolos | Conversão de calcário em cal (CaCO₃ para CaO) |

| Foco Principal do Design | Atingir e manter a temperatura alvo | Controle preciso de temperatura e atmosfera para remoção de gases |

| Aquecimento Típico | Frequentemente direto | Frequentemente indireto para pureza |

| Versatilidade | Alta (múltiplos materiais/processos) | Baixa (otimizado para um processo) |

Pronto para Otimizar Seu Processo Térmico?

Seja qual for o seu projeto, que exija o tratamento térmico versátil de um forno ou a decomposição química precisa de um calcinador, a KINTEK possui a experiência e o equipamento para atender às necessidades do seu laboratório. Nossos equipamentos e consumíveis de laboratório especializados são projetados para precisão, eficiência e pureza.

Deixe-nos ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução térmica perfeita para seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura