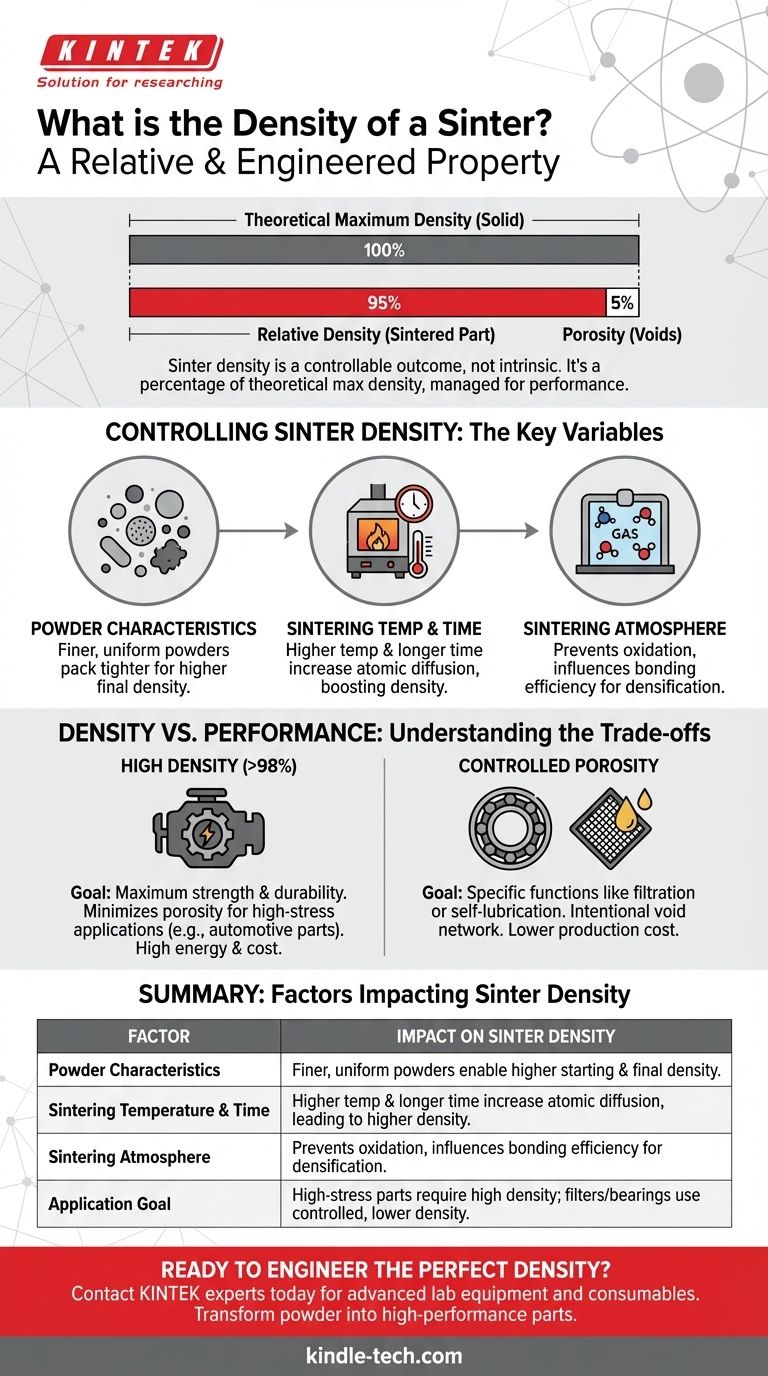

Crucialmente, um "sinterizado" não possui uma densidade única e fixa. Em vez disso, a densidade de uma peça sinterizada é uma propriedade altamente variável e projetada. É mais precisamente descrita como uma densidade relativa, que é uma porcentagem da densidade teórica máxima do material sólido usado para criá-la. Por exemplo, uma peça de aço sinterizado pode ter uma densidade que é 95% da densidade de uma barra de aço sólida, não sinterizada.

O conceito central a ser compreendido é que a densidade de um componente sinterizado é um resultado controlável do processo de fabricação, e não uma propriedade intrínseca. Esse controle permite que os engenheiros gerenciem intencionalmente a porosidade para equilibrar o desempenho mecânico, as funções especiais e o custo de produção.

Por Que a Densidade é uma Variável, Não uma Constante

Uma peça sinterizada começa como uma coleção de pós finos que são comprimidos e depois aquecidos. Este processo deixa inerentemente vazios microscópicos entre as partículas de pó originais.

Densidade Teórica vs. Relativa

Densidade teórica é a densidade máxima possível do material base se ele fosse uma massa perfeitamente sólida e sem vazios.

Densidade relativa, a métrica chave para peças sinterizadas, é a densidade real medida do componente dividida por sua densidade teórica, expressa como uma porcentagem. Uma peça nunca é 100% densa, mas aplicações de alto desempenho visam chegar o mais próximo possível.

O Papel da Porosidade

Os vazios que permanecem após o processo de sinterização são conhecidos como porosidade. A quantidade de porosidade determina diretamente a densidade da peça; maior porosidade significa menor densidade relativa. O objetivo inicial da sinterização é frequentemente atingir uma densidade relativa acima de 75% para eliminar os poros maiores e mais críticos.

Como o Processo de Sinterização Controla a Densidade

A densidade final de um componente não é um acidente; é o resultado direto de variáveis cuidadosamente controladas durante a fabricação.

O Impacto das Características do Pó

O tamanho, a forma e a distribuição das partículas de pó iniciais desempenham um papel fundamental. Pós mais finos e uniformes podem se compactar mais firmemente, resultando em uma densidade inicial mais alta e um produto final mais denso.

A Influência da Temperatura e do Tempo de Sinterização

Temperaturas de sinterização mais altas e tempos de permanência mais longos dão aos átomos mais energia e oportunidade para difusão, fechando as lacunas entre as partículas. A sinterização a alta temperatura está diretamente ligada a uma densidade maior, o que, por sua vez, leva a uma resistência à tração e energia de impacto superiores.

O Efeito da Atmosfera

A atmosfera dentro do forno (como vácuo, nitrogênio ou argônio) evita a oxidação e pode influenciar as reações químicas nas superfícies das partículas, afetando a eficiência com que elas se ligam e adensam.

Entendendo as Compensações: Densidade vs. Desempenho

A densidade "certa" depende inteiramente da aplicação pretendida da peça. Muitas vezes, há uma compensação entre atingir a densidade máxima e outros fatores, como custo ou funcionalidade desejada.

O Objetivo da Densificação Total

Para aplicações de alta tensão, como componentes de motor ou transmissão, o objetivo é atingir a maior densidade possível (frequentemente >98%). Isso minimiza a porosidade, que pode atuar como um ponto de concentração de tensão, e maximiza as propriedades mecânicas, como resistência e resistência à fadiga.

A Vantagem da Porosidade Controlada

Em alguns casos, a porosidade é uma característica desejável. Por exemplo, mancais autolubrificantes são feitos com porosidade intencionalmente controlada. Esses vazios são impregnados com óleo, que é liberado durante a operação para fornecer lubrificação contínua. Da mesma forma, filtros de metal sinterizado dependem de poros interconectados para funcionar.

O Fator Custo

Atingir densidades muito altas requer mais energia, ciclos de forno mais longos ou processos de sinterização multiestágio mais complexos. Para componentes menos críticos, os fabricantes podem optar por uma densidade alvo mais baixa que ofereça desempenho adequado a um custo de produção significativamente menor.

Fazendo a Escolha Certa para o Seu Objetivo

A densidade ideal para uma peça sinterizada é determinada por sua aplicação final. Ao manipular o processo de sinterização, você pode projetar uma ampla gama de propriedades do material a partir do mesmo pó base.

- Se o seu foco principal for resistência e durabilidade máximas: Procure a maior densidade relativa alcançável, minimizando a porosidade para criar uma peça com propriedades que se aproximam de seu equivalente sólido e forjado.

- Se o seu foco principal for criar um filtro ou peça autolubrificante: Projete intencionalmente uma densidade específica e mais baixa para criar uma rede de poros controlados e interconectados.

- Se o seu foco principal for a relação custo-benefício para um componente não crítico: Procure uma densidade relativa moderada que ofereça um equilíbrio confiável entre desempenho mecânico aceitável e custos de fabricação mais baixos.

Em última análise, controlar a densidade de uma peça sinterizada é como você transforma um pó simples em um componente projetado de alto desempenho.

Tabela Resumo:

| Fator | Impacto na Densidade do Sinterizado |

|---|---|

| Características do Pó | Pós mais finos e uniformes permitem maior densidade inicial e final. |

| Temperatura e Tempo de Sinterização | Temperaturas mais altas e tempos mais longos aumentam a difusão atômica, levando a uma densidade maior. |

| Atmosfera de Sinterização | Previne a oxidação e pode influenciar a eficiência da ligação para a densificação. |

| Objetivo da Aplicação | Peças de alta tensão exigem alta densidade (>98%); filtros/mancais usam densidade controlada e mais baixa. |

Pronto para projetar a densidade perfeita para seus componentes sinterizados?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e os consumíveis necessários para controlar com precisão o processo de sinterização. Se o seu objetivo é resistência máxima, porosidade controlada para filtração ou produção econômica, nossas soluções ajudam você a alcançar as propriedades exatas do material que você precisa.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de sinterização do seu laboratório e ajudá-lo a transformar pó em peças de alto desempenho.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

As pessoas também perguntam

- Por que as prensas hidráulicas são perigosas de operar? Descubra os Riscos Silenciosos e Enganosos

- Uma prensa hidráulica tem calor? Como as Placas Aquecidas Desbloqueiam Moldagem e Cura Avançadas

- Por que você precisa seguir o procedimento de segurança ao usar ferramentas hidráulicas? Para prevenir falhas catastróficas e lesões

- Para que são usadas as prensas hidráulicas aquecidas? Moldagem de Compósitos, Vulcanização de Borracha e Mais

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação