Em sua essência, o ferro sinterizado é um material poroso feito principalmente de pó de ferro. Sua composição é definida não apenas pelo ferro base, mas pela adição intencional de elementos de liga — mais comumente carbono e cobre — e pelo nível cuidadosamente controlado de porosidade que permanece após o processo de fabricação.

A principal conclusão é que "ferro sinterizado" não é uma única substância, mas uma família de materiais projetados. Sua composição é um equilíbrio deliberado de elementos metálicos e porosidade controlada, adaptado para alcançar propriedades específicas, como autolubrificação ou resistência de custo-benefício para peças complexas.

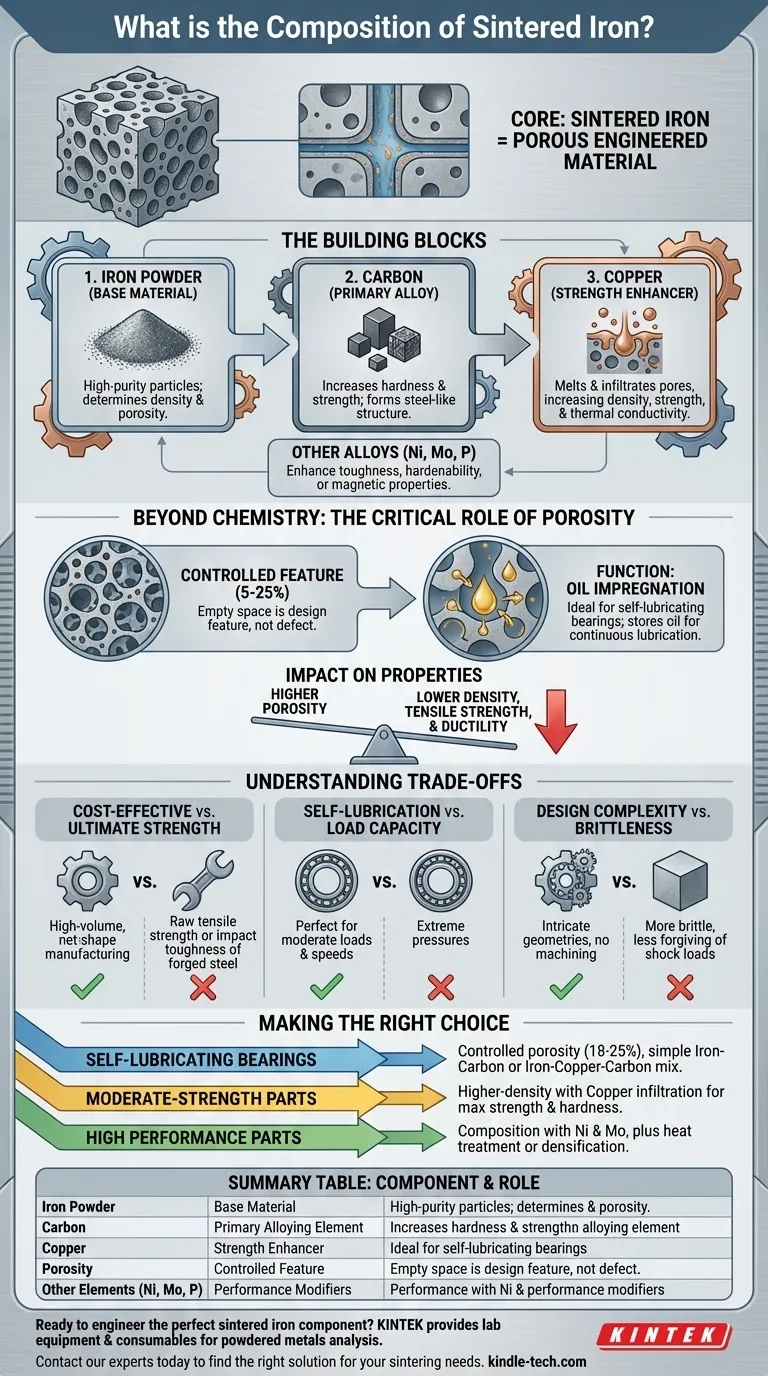

Os Blocos de Construção do Ferro Sinterizado

As propriedades únicas de uma peça de ferro sinterizado provêm de uma combinação de seu metal base, aditivos específicos e sua estrutura interna única.

A Fundação: Pó de Ferro

O processo começa com uma base de pó de ferro de alta pureza. O tamanho e a forma dessas partículas de pó são críticos, pois influenciam diretamente a densidade final e a porosidade do componente acabado.

O Principal Elemento de Liga: Carbono

Assim como na metalurgia tradicional, o carbono (tipicamente adicionado como pó de grafite) é o elemento de liga mais crucial. Durante o processo de sinterização de alta temperatura, o carbono se difunde nas partículas de ferro, transformando o material em uma estrutura semelhante ao aço. Isso aumenta drasticamente sua dureza e resistência.

Aumentando a Resistência: Cobre

O cobre é a segunda adição de liga mais comum. À medida que a peça é aquecida, o cobre derrete e infiltra a rede de poros entre as partículas de ferro. Este processo, conhecido como infiltração, aumenta significativamente a densidade, a resistência e a condutividade térmica do material.

Outros Elementos de Liga Chave

Dependendo dos requisitos de desempenho, outros elementos podem ser adicionados à mistura de pó inicial:

- Níquel e Molibdênio: Estes são usados para melhorar a tenacidade, a resistência à fadiga e a capacidade do material de ser tratado termicamente (temperabilidade).

- Fósforo: Uma pequena quantidade de fósforo pode ser adicionada para melhorar as propriedades magnéticas para aplicações magnéticas suaves, como em solenoides ou sensores.

Além da Química: O Papel Crítico da Porosidade

Você não pode entender a composição do ferro sinterizado sem entender o papel de seus poros internos. Diferentemente dos metais fundidos ou forjados, onde a porosidade é um defeito, nos materiais sinterizados, ela é um recurso de projeto.

Porosidade Como um Recurso Controlado

O espaço vazio entre as partículas de pó iniciais não é totalmente eliminado durante a compactação e sinterização. A porcentagem final de porosidade (tipicamente variando de 5% a 25%) é uma variável controlada que define as características da peça.

A Função dos Poros: Impregnação com Óleo

Esta rede de poros interconectados é a razão pela qual o ferro sinterizado é ideal para mancais autolubrificantes. A peça pode ser impregnada com óleo, que é armazenado nos poros. Durante a operação, o calor e o movimento retiram o óleo para a superfície, fornecendo lubrificação contínua.

O Impacto nas Propriedades Mecânicas

A porosidade afeta diretamente as propriedades físicas da peça. Um nível mais alto de porosidade resulta em uma densidade menor, o que, por sua vez, reduz a resistência à tração e a ductilidade do material em comparação com um metal sólido e totalmente denso.

Entendendo as Compensações (Trade-offs)

A escolha do ferro sinterizado envolve um conjunto claro de compensações de engenharia. Seus benefícios são significativos, mas vêm com limitações.

Custo-Benefício vs. Resistência Máxima

As peças sinterizadas são extremamente econômicas para produção em alto volume de formas complexas, pois requerem pouca ou nenhuma usinagem (fabricação em forma líquida). No entanto, elas geralmente não conseguem igualar a resistência à tração bruta ou a tenacidade ao impacto de um componente de aço forjado.

Autolubrificação vs. Capacidade de Carga

A porosidade que permite a autolubrificação é também o que limita a resistência do material. Mancais sinterizados são perfeitos para cargas e velocidades moderadas, mas podem falhar sob as pressões extremas que um mancal sólido de bronze ou de rolos conseguiria suportar.

Complexidade do Projeto vs. Fragilidade

A metalurgia do pó permite a criação de geometrias intrincadas que seriam difíceis ou caras de usinar. A compensação é que a porosidade inerente pode tornar o material mais frágil e menos tolerante a cargas de choque do que um material forjado comparável.

Fazendo a Escolha Certa para o Seu Objetivo

A composição "correta" depende inteiramente da função pretendida do componente.

- Se seu foco principal são mancais autolubrificantes: Escolha uma composição com porosidade controlada e interconectada (18-25%), tipicamente uma mistura simples de ferro-carbono ou ferro-cobre-carbono.

- Se seu foco principal são peças estruturais de resistência moderada: Opte por uma composição de maior densidade com infiltração de cobre para maximizar a resistência e a dureza, mantendo os benefícios de custo.

- Se seu foco principal é desempenho superior e resistência à fadiga: Especifique uma composição que inclua níquel e molibdênio, e considere operações secundárias como tratamento térmico ou densificação.

Em última análise, entender a composição do ferro sinterizado é vê-lo como um sistema projetado, onde elementos e estrutura trabalham juntos para fornecer vantagens de desempenho específicas.

Tabela de Resumo:

| Componente | Função no Ferro Sinterizado | Características Principais |

|---|---|---|

| Pó de Ferro | Material Base | Partículas de alta pureza; determina a densidade e porosidade finais. |

| Carbono (Grafite) | Elemento de Liga Principal | Aumenta a dureza e a resistência ao formar uma estrutura semelhante ao aço. |

| Cobre | Intensificador de Resistência | Derrete e infiltra os poros, aumentando a densidade, resistência e condutividade térmica. |

| Porosidade | Recurso Controlado | Rede de poros (5-25%) que permite a autolubrificação através da impregnação com óleo. |

| Outros Elementos (Ni, Mo, P) | Modificadores de Desempenho | Melhoram a tenacidade, temperabilidade ou propriedades magnéticas para aplicações específicas. |

Pronto para projetar o componente de ferro sinterizado perfeito para sua aplicação?

O equilíbrio preciso de ferro, ligas e porosidade é fundamental para alcançar as propriedades de que você precisa, seja para mancais autolubrificantes, peças estruturais de custo-benefício ou componentes de alto desempenho. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis essenciais para o desenvolvimento e análise de metais em pó.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução certa para as necessidades de sinterização e teste de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais vantagens técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Aumentar a densidade de compósitos Fe-Ni/Zr2P2WO12

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Como um forno de sinterização por prensagem a quente a vácuo facilita a alta densificação de ligas Al-30%Sc?

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino