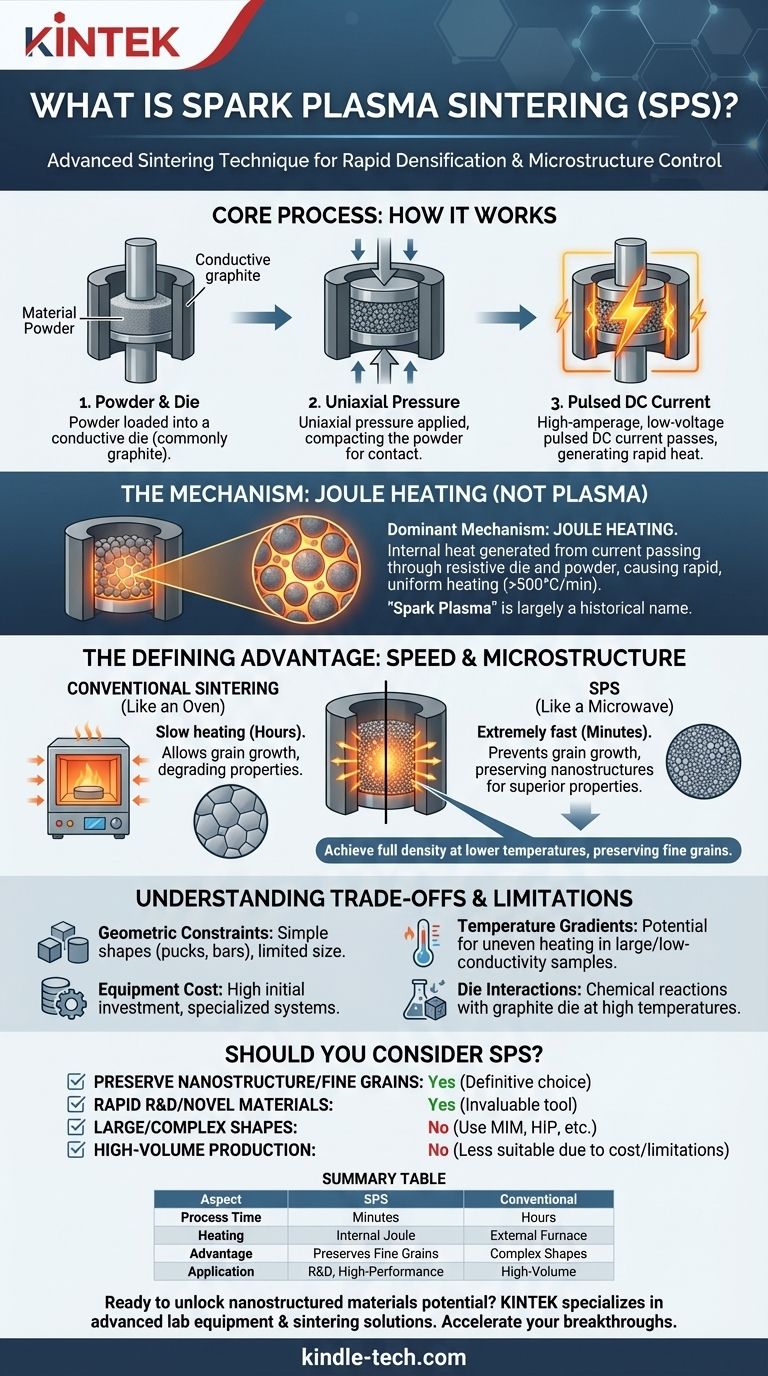

No campo do processamento de materiais, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de sinterização que utiliza uma combinação de corrente contínua (DC) pulsada e pressão uniaxial para consolidar pós em um sólido denso. Ao contrário dos fornos convencionais que podem levar horas, o SPS consegue essa consolidação com extrema velocidade – muitas vezes em apenas alguns minutos – passando a corrente diretamente através da amostra e de sua ferramenta, causando um aquecimento interno rápido.

O desafio central na sinterização é atingir a densidade total sem causar crescimento de grão indesejado, o que pode enfraquecer o material. O SPS resolve isso usando taxas de aquecimento extremas para consolidar o material tão rapidamente que os grãos microscópicos não têm tempo para crescer, preservando a natureza de grãos finos ou nanoestruturada que confere aos materiais avançados suas propriedades superiores.

Como Funciona a Sinterização por Plasma de Faísca?

O SPS, também conhecido mais precisamente como Técnica de Sinterização Assistida por Campo (FAST), é fundamentalmente diferente do aquecimento convencional em forno. É um processo ativo, em vez de passivo.

O Processo Central: Pó, Pressão e Corrente

Um ciclo típico de SPS envolve três elementos chave. Primeiro, o pó do material é carregado em uma matriz condutora, que é mais comumente feita de grafite.

Segundo, a pressão uniaxial é aplicada ao pó através de punções, compactando-o e garantindo um bom contato partícula a partícula.

Terceiro, uma corrente DC pulsada de alta amperagem e baixa voltagem é passada através das punções e da matriz. Essa corrente é a força motriz por trás da velocidade característica do processo.

O Papel do Aquecimento Joule (e o "Mito do Plasma de Faísca")

O nome "Sinterização por Plasma de Faísca" é em grande parte histórico. Teorias iniciais sugeriam que descargas elétricas ou plasma se formavam entre as partículas de pó, limpando suas superfícies e auxiliando na consolidação.

Embora os efeitos de plasma localizados possam desempenhar um papel menor, agora é amplamente aceito que o mecanismo dominante é o aquecimento Joule. Este é o calor gerado quando uma corrente elétrica passa por um material resistivo – neste caso, tanto a matriz quanto o compacto de pó (se for condutor). Essa geração de calor interna leva a taxas de aquecimento incrivelmente rápidas e uniformes, muitas vezes excedendo 500°C por minuto.

Parâmetros de Controle Chave

Um operador de SPS tem controle preciso sobre o processo. Os parâmetros mais críticos são a taxa de aquecimento, a temperatura final de sinterização, o tempo de permanência nessa temperatura, a pressão aplicada e as condições atmosféricas (geralmente vácuo ou um gás inerte como argônio).

A Vantagem Definidora: Velocidade e Controle da Microestrutura

A principal razão para escolher o SPS em detrimento de métodos convencionais como prensagem a quente ou sinterização em forno é sua capacidade incomparável de controlar a microestrutura final do material.

Prevenção do Crescimento de Grão

Na sinterização convencional, a longa exposição a altas temperaturas dá tempo aos átomos para difundir, fazendo com que grãos pequenos se fundam em grãos maiores. Esse processo, conhecido como crescimento de grão, frequentemente degrada propriedades mecânicas como dureza e resistência.

Como um ciclo de SPS é muito curto (por exemplo, 5-10 minutos), ele consolida o pó em um sólido denso antes que um crescimento significativo de grão possa ocorrer. Isso o torna a técnica principal para a produção de materiais nanoestruturados totalmente densos.

Atingindo Alta Densidade em Temperaturas Mais Baixas

A combinação de pressão e aquecimento rápido e localizado muitas vezes permite que os materiais atinjam a densidade total em temperaturas centenas de graus mais baixas do que as exigidas em um forno convencional. Isso limita ainda mais o crescimento de grão e previne reações químicas indesejadas ou transformações de fase.

SPS vs. Sinterização Convencional: Uma Analogia

Pense na sinterização convencional em forno como um forno convencional. Ele aquece lentamente o material de fora para dentro.

Em contraste, o SPS é como um forno de micro-ondas. Ele gera calor diretamente dentro do material, levando a um processo muito mais rápido e eficiente.

Compreendendo as Trocas e Limitações

Apesar de suas vantagens, o SPS não é uma solução universal. Ele vem com um conjunto específico de restrições que o tornam inadequado para certas aplicações.

Restrições Geométricas e de Tamanho

O uso de uma matriz rígida significa que o SPS é quase exclusivamente usado para produzir formas simples, como "pucks" cilíndricos ou pequenas barras retangulares. A criação de geometrias complexas não é viável. Além disso, o tamanho da peça final é limitado pelas dimensões da câmara da máquina SPS e pelas ferramentas disponíveis.

Custo e Complexidade do Equipamento

Os sistemas SPS são altamente especializados e significativamente mais caros do que os fornos convencionais ou prensas a quente. Eles exigem uma grande fonte de energia, uma câmara de vácuo e uma estrutura de prensagem robusta, tornando o investimento inicial de capital substancial.

Potencial para Gradientes de Temperatura

Embora muitas vezes forneça calor uniforme, gradientes de temperatura significativos podem se desenvolver, especialmente em amostras grandes ou materiais com baixa condutividade térmica. O exterior da amostra, estando em contato direto com a matriz mais quente, pode atingir uma temperatura mais alta do que o núcleo.

Interações Material e Matriz

Em temperaturas muito altas, reações químicas podem ocorrer entre o material da amostra e a matriz de grafite. Isso pode levar à contaminação por carbono ou à formação de carbonetos na superfície da amostra, o que pode exigir usinagem pós-processamento para remoção.

Você Deve Considerar o SPS para o Seu Projeto?

A escolha do método de sinterização certo depende inteiramente do seu objetivo final, orçamento e requisitos de material.

- Se o seu foco principal é preservar uma nanoestrutura ou grãos finos: O SPS é a escolha definitiva, pois sua velocidade é perfeitamente adequada para prevenir o crescimento de grão.

- Se o seu foco principal é produzir peças grandes ou de formato complexo: Métodos convencionais como prensagem e sinterização, moldagem por injeção de metal (MIM) ou prensagem isostática a quente (HIP) são muito mais práticos e escaláveis.

- Se o seu foco principal é a pesquisa e desenvolvimento rápido de novos materiais: O SPS é uma ferramenta inestimável para a triagem rápida de composições novas e materiais difíceis de sinterizar que falhariam em um forno convencional.

- Se o seu foco principal é a produção de baixo custo e alto volume: O alto custo e as limitações geométricas do SPS o tornam menos adequado para a produção em massa em comparação com os métodos industriais estabelecidos.

Em última análise, a Sinterização por Plasma de Faísca capacita engenheiros e cientistas a criar uma nova classe de materiais de alto desempenho, superando o desafio atemporal da densificação sem degradação.

Tabela Resumo:

| Aspecto | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Tempo de Processo | Minutos | Horas |

| Mecanismo de Aquecimento | Aquecimento Joule Interno | Aquecimento Externo em Forno |

| Vantagem Principal | Preserva grãos finos/nanoestrutura | Adequado para formas complexas |

| Aplicação Típica | P&D, materiais de alto desempenho | Produção de alto volume |

Pronto para desbloquear o potencial dos materiais nanoestruturados em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de sinterização. Nossa experiência pode ajudá-lo a alcançar densificação rápida e controle superior da microestrutura para seus projetos de pesquisa e desenvolvimento.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia SPS pode acelerar suas descobertas na ciência dos materiais!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura