Em essência, a metalurgia da sinterização é um processo de fabricação que cria componentes metálicos sólidos e de alta resistência a partir de pós finos, sem nunca derreter o material. Ele usa uma combinação precisa de pressão e calor para fundir partículas metálicas individuais, formando peças como engrenagens, mancais e componentes estruturais automotivos com excelente precisão dimensional.

O princípio central da sinterização não é a fusão e a fundição, mas a fusão em estado sólido. Ao aquecer o pó compactado a uma temperatura logo abaixo do seu ponto de fusão, os átomos migram entre as partículas, criando fortes ligações metálicas e transformando uma forma de pó frágil em uma peça densa e funcional.

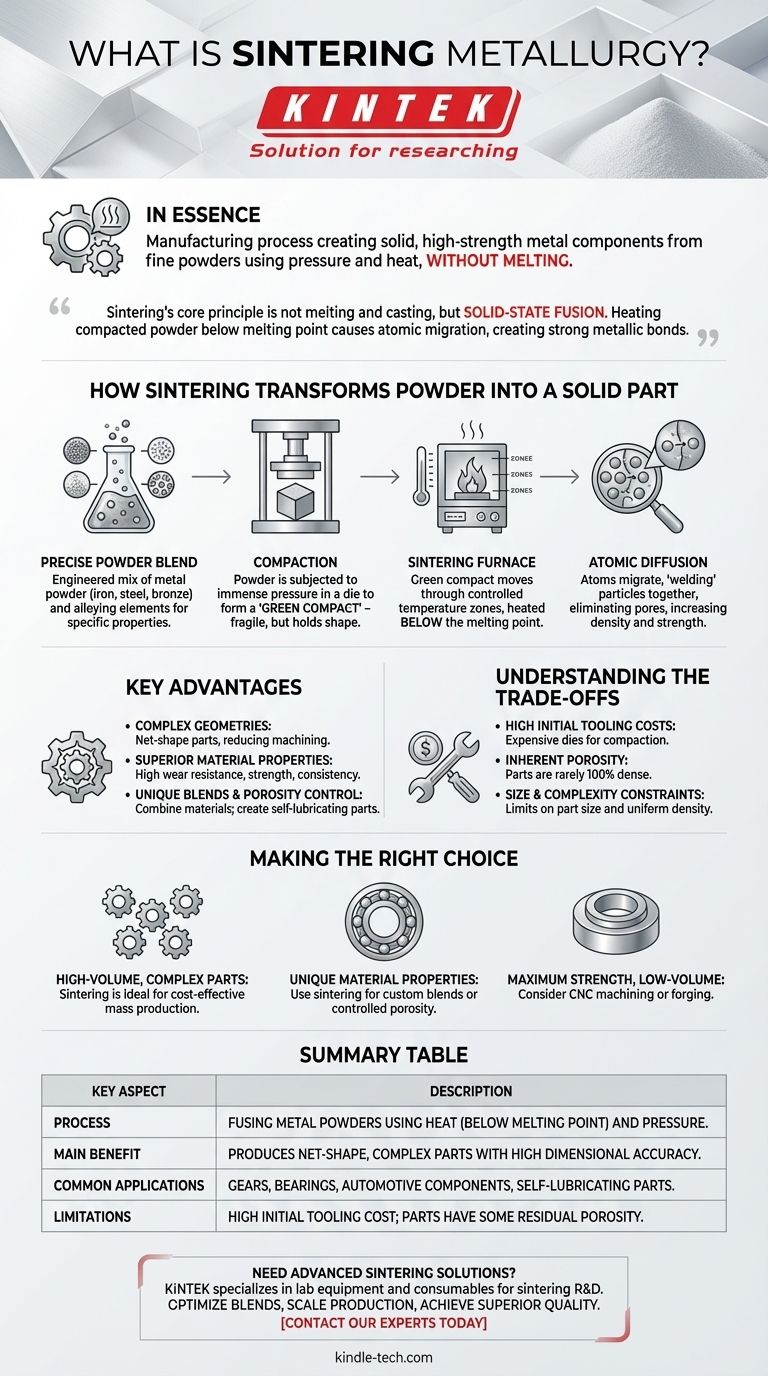

Como a Sinterização Transforma o Pó em uma Peça Sólida

O processo de sinterização é uma etapa fundamental dentro do campo mais amplo da metalurgia do pó (PM). É um método multiestágio e altamente controlado que transforma de forma confiável o pó solto em um componente robusto e projetado.

O Ponto de Partida: Uma Mistura de Pós Precisa

O processo começa com um pó metálico cuidadosamente projetado. Este geralmente não é apenas um tipo de metal, mas uma mistura específica de ferro, aço, bronze ou alumínio misturada com outros elementos de liga para atingir as propriedades finais desejadas, como dureza ou resistência à corrosão.

Etapa 1: Compactação

A mistura de pó metálico é despejada em uma matriz de aço endurecido com o formato da peça final. Em seguida, é submetida a uma pressão imensa, compactando o pó solto em um objeto coeso. A peça resultante é conhecida como "compacto verde". É frágil e tem baixa resistência, mas mantém sua forma com precisão.

Etapa 2: O Forno de Sinterização

O compacto verde é então transportado cuidadosamente através de um longo forno com múltiplas zonas de temperatura precisamente controladas. A peça é aquecida a uma temperatura de sinterização específica, que está sempre abaixo do ponto de fusão do metal principal.

A Ciência da Ligação: Difusão Atômica

Nesta temperatura elevada, os átomos na superfície das partículas de pó individuais tornam-se altamente ativos. Eles começam a migrar através das fronteiras de uma partícula para outra, criando fortes ligações metálicas permanentes. Este processo de difusão atômica efetivamente "solda" as partículas, eliminando os poros entre elas e aumentando significativamente a densidade, resistência e dureza da peça.

Principais Vantagens da Metalurgia da Sinterização

A sinterização é escolhida em detrimento de outros métodos de fabricação por várias vantagens distintas, particularmente em ambientes de produção de alto volume.

Criação de Geometrias Complexas

A sinterização se destaca na produção de peças de forma líquida ou quase líquida (net-shape). Isso significa que o componente sai do processo muito próximo de suas dimensões finais, reduzindo drasticamente ou eliminando a necessidade de usinagem secundária cara e demorada.

Propriedades Superiores do Material

O processo permite a criação de peças com excelente resistência ao desgaste, alta resistência e precisão dimensional consistente em milhares ou até milhões de unidades. Essa confiabilidade é fundamental para aplicações como transmissões automotivas e ferramentas elétricas.

Misturas Únicas de Materiais e Controle de Porosidade

Como os metais não são derretidos, você pode combinar materiais que normalmente não se ligariam. Além disso, o processo permite o controle deliberado da porosidade final. Isso é usado para criar mancais autolubrificantes (onde os poros retêm óleo) ou filtros especializados.

Entendendo as Compensações

Nenhum processo é perfeito. A objetividade exige o reconhecimento das limitações da sinterização.

Custos Iniciais Elevados de Ferramental

As matrizes necessárias para a fase de compactação são complexas e feitas de aço extremamente duro e resistente ao desgaste. Isso representa um investimento inicial significativo, tornando a sinterização antieconômica para protótipos ou tiragens de produção muito pequenas.

Porosidade Inerente

Embora a porosidade possa ser uma característica, também pode ser uma limitação. Uma peça sinterizada raramente é 100% densa. Essa porosidade residual pode tornar os componentes sinterizados menos adequados do que peças forjadas ou usinadas para aplicações que exigem a máxima resistência à tração ou resistência à fadiga.

Restrições de Tamanho e Complexidade

Existem limites práticos para o tamanho das peças que podem ser produzidas. Componentes muito grandes são difíceis de compactar com densidade uniforme. Da mesma forma, certas características internas complexas ou rebaixos podem ser impossíveis de formar na matriz de compactação.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a sinterização é a abordagem correta depende inteiramente das prioridades específicas do seu projeto.

- Se o seu foco principal é a produção de alto volume de peças complexas: A sinterização é uma escolha ideal para criar milhares de componentes idênticos, quase de forma líquida, como engrenagens ou carcaças de sensores de forma econômica.

- Se o seu foco principal são propriedades de material exclusivas: Use a sinterização para projetar misturas de materiais personalizadas ou peças com porosidade controlada, como buchas autolubrificantes, que são difíceis ou impossíveis de fazer com outros métodos.

- Se o seu foco principal é a resistência máxima para uma peça de baixo volume: Um método diferente, como usinagem CNC a partir de um tarugo sólido ou forjamento, provavelmente será um caminho mais adequado e econômico.

Ao entender seus princípios, você pode alavancar a sinterização para fabricar peças metálicas robustas e intrincadas com eficiência notável e controle de material.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Fusão de pós metálicos usando calor (abaixo do ponto de fusão) e pressão. |

| Principal Benefício | Produz peças de forma líquida e complexas com alta precisão dimensional. |

| Aplicações Comuns | Engrenagens, mancais, componentes automotivos, peças autolubrificantes. |

| Limitações | Alto custo inicial de ferramental; peças têm alguma porosidade residual. |

Precisa produzir componentes metálicos complexos e de alta resistência com eficiência? A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis essenciais para pesquisa e desenvolvimento de sinterização e metalurgia do pó. Se você está otimizando misturas de materiais ou aumentando a produção, nossas soluções ajudam você a alcançar qualidade e desempenho superiores das peças. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os projetos de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Quais são as vantagens de usar equipamentos de Prensagem a Quente a Vácuo (VHP)? Obtenha Densidade e Estrutura Superior em Aço ODS

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Por que é necessário manter um nível de vácuo de aproximadamente 30Pa em um forno de prensagem a quente a vácuo ao preparar materiais compósitos de C-SiC-B4C?