Em termos mecânicos, a sinterização é um processo transformador que funde partículas individuais de um material, tipicamente um pó, em uma massa sólida e coerente. Isso é alcançado aplicando calor e pressão em níveis abaixo do ponto de fusão do material, fazendo com que os átomos se difundam através das fronteiras das partículas e criem ligações fortes e permanentes onde antes existiam apenas vazios.

O propósito central da sinterização não é simplesmente grudar partículas, mas sim reprojetar fundamentalmente um material no nível atômico. Ela transforma um pó solto, sem integridade mecânica, em um componente sólido e denso com resistência, dureza e durabilidade significativamente aprimoradas.

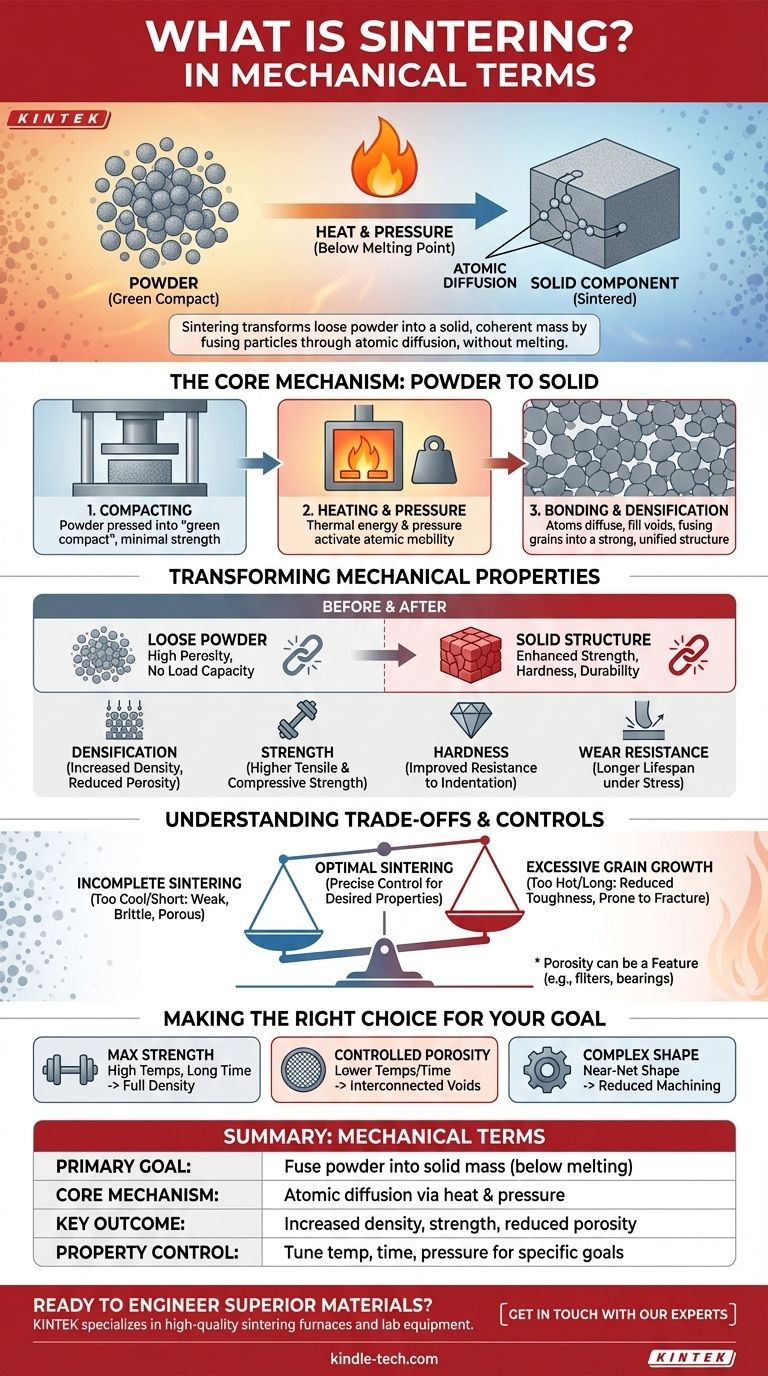

O Mecanismo Central: De Pó a Sólido

A sinterização é melhor entendida como um processo térmico de múltiplas etapas que cria uma estrutura sólida a partir de uma coleção de grãos individuais.

O Ponto de Partida: Uma Massa de Partículas

O processo começa com um material em forma de pó, como metal, cerâmica ou plástico. Este pó é frequentemente compactado em uma forma desejada, conhecida como "compacto verde", que possui resistência mínima e alta porosidade.

O Papel do Calor e da Pressão

O compacto verde é então aquecido em um forno controlado. O calor fornece a energia térmica necessária para tornar os átomos dentro das partículas altamente móveis. A pressão é frequentemente aplicada simultaneamente para forçar as partículas a um contato íntimo, reduzindo a distância que os átomos precisam percorrer.

Difusão Atômica: A Chave para a Ligação

Com energia e proximidade suficientes, os átomos começam a migrar através das fronteiras das partículas adjacentes. Essa difusão atômica preenche os vazios (poros) entre as partículas, reduz a área de superfície geral e, finalmente, funde os grãos separados em uma única estrutura policristalina unificada.

Como a Sinterização Transforma as Propriedades Mecânicas

As mudanças no nível atômico durante a sinterização têm um impacto direto e profundo no desempenho mecânico geral do material.

De Pó Solto a Integridade Estrutural

Um compacto de pó tem virtualmente nenhuma capacidade de suportar carga. A sinterização cria uma rede sólida e contínua que pode suportar estresse mecânico significativo, transformando o material em um componente estrutural funcional.

Aprimorando a Densidade e Reduzindo a Porosidade

O principal benefício mecânico da sinterização é a adensamento. À medida que os átomos se difundem e preenchem os vazios, a densidade do material aumenta drasticamente. Essa redução na porosidade é diretamente responsável pela maioria das melhorias nas propriedades mecânicas.

Aumentando a Resistência, Dureza e Resistência ao Desgaste

Um material mais denso e menos poroso é inerentemente mais forte e mais duro. A eliminação de vazios internos remove potenciais pontos de falha (concentradores de tensão), levando a um aumento significativo na resistência à tração, resistência à compressão e resistência ao desgaste e à abrasão.

Compreendendo as Compensações e Controles

Embora poderosa, a sinterização é um processo preciso onde temperatura, tempo e pressão devem ser cuidadosamente gerenciados para alcançar o resultado desejado.

O Risco de Sinterização Incompleta

Se a temperatura for muito baixa ou o tempo for muito curto, a difusão atômica será insuficiente. Isso resulta em um componente com alta porosidade residual, deixando-o mecanicamente fraco e quebradiço.

O Perigo do Crescimento de Grão

Inversamente, o calor ou tempo excessivos podem causar um fenômeno chamado crescimento de grão, onde grãos menores se fundem em grãos maiores. Embora isso aumente a densidade, grãos excessivamente grandes podem, às vezes, reduzir a tenacidade, tornando o material mais propenso à fratura.

Porosidade como Recurso, Não como Defeito

Em algumas aplicações, o adensamento completo não é o objetivo. A sinterização permite um controle preciso sobre a porosidade final, o que é essencial para a fabricação de produtos como filtros de metal porosos ou mancais autolubrificantes que retêm óleo em seus poros.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros do processo de sinterização são ajustados com base nas propriedades mecânicas pretendidas do componente final.

- Se o seu foco principal for resistência e densidade máximas: Você usará temperaturas mais altas e tempos de sinterização mais longos para minimizar a porosidade e criar uma peça totalmente densa e robusta.

- Se o seu foco principal for porosidade controlada para filtração: Você usará temperaturas mais baixas ou tempos mais curtos para fundir as partículas apenas o suficiente para criar uma rede forte, preservando um volume específico de vazios interconectados.

- Se o seu foco principal for criar uma forma complexa: Você aproveitará a capacidade da sinterização de formar uma "forma próxima à final" a partir do pó, reduzindo drasticamente a necessidade de usinagem pós-processamento.

A sinterização permite que você projete as propriedades mecânicas finais de um material diretamente a partir de suas partículas fundamentais.

Tabela de Resumo:

| Aspecto Chave | Descrição em Termos Mecânicos |

|---|---|

| Objetivo Principal | Fundir partículas de pó em uma massa sólida abaixo do ponto de fusão. |

| Mecanismo Central | Difusão atômica através das fronteiras das partículas, impulsionada por calor e pressão. |

| Resultado Chave | Aumento da densidade, redução da porosidade e propriedades mecânicas aprimoradas. |

| Controle de Propriedades | Ajuste de temperatura, tempo e pressão para alcançar a resistência ou porosidade desejada. |

Pronto para projetar materiais superiores com sinterização precisa? O equipamento de laboratório certo é fundamental para alcançar o equilíbrio perfeito entre resistência, densidade e porosidade em seus componentes sinterizados. A KINTEK é especializada em fornos de sinterização e equipamentos de laboratório de alta qualidade, atendendo às necessidades exatas de laboratórios de pesquisa e produção. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu processo de sinterização e ajudá-lo a atingir seus objetivos de materiais.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais condições críticas de processamento um forno de sinterização por prensagem a vácuo oferece para VC/Cu de alta densidade?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- A que temperatura a metalurgia do carboneto de tungstênio é sinterizada? Domine o Processo de Sinterização em Fase Líquida de 1350°C-1500°C

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica