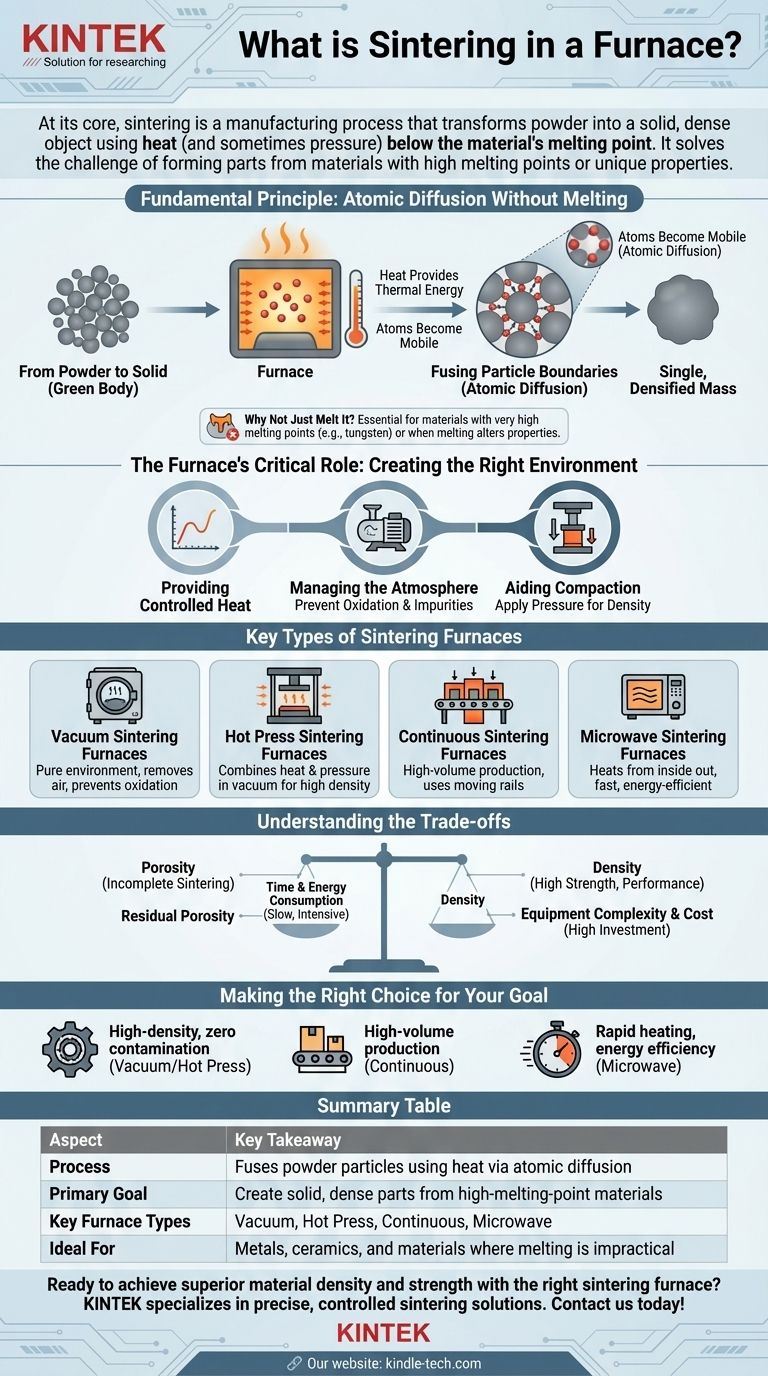

Em sua essência, a sinterização é um processo de fabricação que utiliza um forno para transformar uma massa de pó em um objeto sólido e denso. Isso é conseguido aplicando calor – e às vezes pressão – a uma temperatura abaixo do ponto de fusão real do material. Em vez de liquefazer, as partículas individuais do material se fundem em nível atômico, criando uma única peça sólida.

A sinterização resolve um desafio fundamental da fabricação: como formar peças sólidas a partir de materiais com pontos de fusão extremamente altos ou propriedades únicas. O processo permite criar componentes densos e fortes a partir de pós como cerâmicas e metais, sem ter que atingir as imensas temperaturas necessárias para derretê-los.

O Princípio Fundamental: Difusão Atômica Sem Fusão

Do Pó ao Sólido

O processo começa com um material em pó, como um metal ou uma cerâmica. Este pó é tipicamente compactado em uma forma desejada, muitas vezes chamada de "corpo verde", que é frágil, mas mantém sua forma.

O Papel do Calor

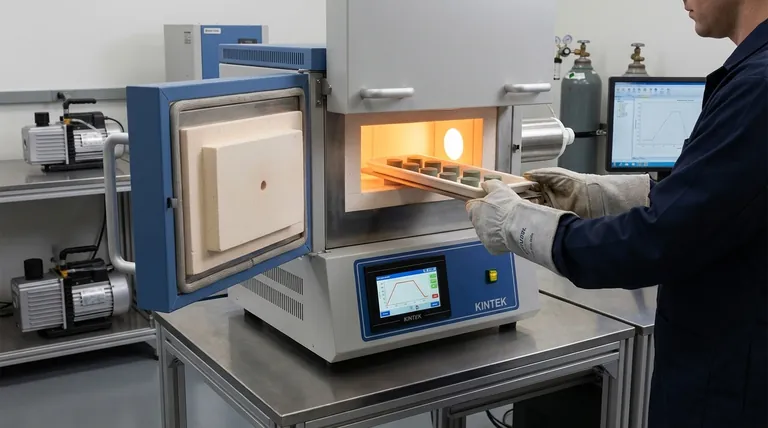

Este corpo verde é então colocado em um forno. O calor do forno fornece a energia térmica crítica que permite que os átomos dentro das partículas do material se tornem móveis e se movam.

Fusão das Fronteiras das Partículas

À medida que os átomos ganham mobilidade, eles migram através das fronteiras onde as partículas individuais se tocam. Este processo, conhecido como difusão atômica, efetivamente constrói pontes entre as partículas, eliminando as lacunas e poros entre elas. Com o tempo, isso funde as inúmeras partículas individuais em uma massa única e densificada.

Por Que Não Apenas Derretê-lo?

A sinterização é essencial para materiais com pontos de fusão excepcionalmente altos, como tungstênio e molibdênio, onde atingir um estado líquido é impraticável ou proibitivamente caro. Também é usada quando o derretimento alteraria ou destruiria a microestrutura desejada e as propriedades finais do material.

O Papel Crítico do Forno: Criando o Ambiente Certo

Um forno faz mais do que apenas fornecer calor; ele cria um ambiente altamente controlado, adaptado ao material específico e ao resultado desejado.

Fornecendo Calor Controlado

A função principal é aplicar um perfil de temperatura preciso. O material é aquecido, mantido na temperatura de sinterização por uma duração específica e depois resfriado de forma controlada para garantir que a peça final tenha as propriedades corretas e não rache.

Gerenciando a Atmosfera

Muitos materiais reagem com o ar em altas temperaturas. Os fornos de sinterização gerenciam a atmosfera interna para evitar essas reações indesejadas.

Prevenindo a Oxidação

Uma atmosfera de vácuo é uma das soluções mais comuns. Ao remover o ar e o oxigênio, o forno impede que o material oxide, o que criaria impurezas e enfraqueceria o produto final. Isso é crítico para metais reativos e cerâmicas avançadas.

Auxiliando a Compactação

Alguns fornos avançados também aplicam imensa pressão durante o ciclo de aquecimento. Essa pressão força fisicamente as partículas a se aproximarem, o que melhora o processo de difusão atômica e resulta em um componente final mais denso e forte.

Principais Tipos de Fornos de Sinterização

Diferentes fornos são projetados para atender a necessidades de produção específicas, desde o tipo de material até o volume de produção.

Fornos de Sinterização a Vácuo

Esses fornos se destacam na criação de um ambiente puro e livre de contaminação, removendo quase todo o ar. Eles são o padrão para o processamento de materiais altamente sensíveis ao oxigênio.

Fornos de Sinterização por Prensagem a Quente

Este tipo combina alto calor com pressão mecânica direta em vácuo. A dupla ação de calor e pressão é altamente eficaz para produzir componentes cerâmicos extremamente densos e de alto desempenho.

Fornos de Sinterização Contínua

Projetados para fabricação de alto volume, esses fornos movem continuamente as peças através de diferentes zonas. Um forno de feixe móvel (walking-beam), por exemplo, usa trilhos móveis para "caminhar" bandejas de peças através de estágios otimizados de aquecimento, sinterização e resfriamento.

Fornos de Sinterização por Micro-ondas

Em vez de usar elementos de aquecimento convencionais, esses fornos usam energia de micro-ondas para aquecer o material de dentro para fora. Isso pode levar a tempos de processamento mais rápidos e maior eficiência energética para certos materiais compatíveis.

Compreendendo as Compensações

Embora poderoso, o processo de sinterização envolve o equilíbrio de vários fatores concorrentes.

Porosidade vs. Densidade

O objetivo final da sinterização é tipicamente atingir a maior densidade possível, eliminando os poros entre as partículas. A sinterização incompleta ou inadequada pode deixar porosidade residual, o que pode comprometer a resistência mecânica e o desempenho do material.

Tempo e Consumo de Energia

A sinterização pode ser um processo lento e intensivo em energia, pois os materiais muitas vezes precisam ser mantidos em temperaturas muito altas por períodos prolongados. Otimizar a temperatura e a duração é fundamental para equilibrar a qualidade da peça com o custo de produção.

Complexidade e Custo do Equipamento

A tecnologia necessária para alcançar um ambiente de alto vácuo, alta pressão ou atmosfera controlada é complexa e cara. A escolha do forno é uma compensação direta entre os requisitos de desempenho da peça final e o investimento de capital em equipamentos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de forno de sinterização e parâmetros de processo deve ser impulsionada pela aplicação final do componente.

- Se o seu foco principal é produzir peças cerâmicas ou metálicas de alta densidade com zero contaminação: Um forno de sinterização a vácuo ou por prensagem a quente é a escolha superior para evitar a oxidação e alcançar a compactação máxima.

- Se o seu foco principal é a produção contínua de alto volume de peças de metalurgia do pó: Um forno contínuo, como um modelo de feixe móvel (walking-beam), oferece a eficiência e o rendimento necessários para escala industrial.

- Se o seu foco principal é o aquecimento rápido e a eficiência energética para materiais cerâmicos específicos: Um forno de sinterização por micro-ondas oferece uma alternativa moderna que aquece o material diretamente e pode reduzir significativamente os tempos de ciclo.

Em última análise, selecionar a abordagem de sinterização correta requer equilibrar as propriedades finais do material de que você precisa com as realidades do custo de produção, tempo e escala.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Processo | Funde partículas de pó usando calor (abaixo do ponto de fusão) via difusão atômica. |

| Objetivo Principal | Criar peças sólidas e densas a partir de materiais com altos pontos de fusão. |

| Principais Tipos de Fornos | Vácuo, Prensagem a Quente, Contínuo, Micro-ondas. |

| Ideal Para | Metais, cerâmicas e materiais onde a fusão é impraticável. |

Pronto para alcançar densidade e resistência superiores do material com o forno de sinterização certo? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções de sinterização precisas e controladas que seu laboratório precisa. Esteja você trabalhando com cerâmicas avançadas ou metais reativos, nossa experiência garante que você obtenha o forno perfeito para sua aplicação. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar seu processo de sinterização!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as desvantagens do resfriamento rápido (têmpera)? Gerenciando os Riscos de Distorção e Rachaduras

- Qual é o mecanismo de um forno de carbonização na síntese sol-gel de TiC? Alcance Uniformidade Molecular Superior

- Quais são os principais produtos da pirólise de biomassa? Ajuste seu processo para biocarvão, bio-óleo ou gás

- A que temperatura o recozimento completo é realizado por aquecimento? Obtenha a Máxima Maciez para o Seu Aço

- Como funciona a fusão por arco? Um guia para a produção de metais e ligas de alta pureza

- Que materiais são usados em fornos de alta temperatura? Descubra os Componentes Chave para Calor Extremo

- Qual é a principal função de um forno de pirólise de alta temperatura? Otimizando o Carbono para Supercapacitores

- Por que um forno a vácuo é necessário para a soldagem por difusão de titânio? Alcance Integridade Estrutural de Alto Desempenho