Em um forno rotativo, o refratário é um revestimento crítico e resistente ao calor instalado dentro da carcaça principal de aço. Seu principal objetivo é isolar a carcaça estrutural das temperaturas internas extremas de processamento, evitar a perda de calor para o ambiente e resistir ao desgaste químico e físico do material que está sendo processado.

O refratário é mais do que apenas isolamento; é um sistema projetado que dita a integridade estrutural, a eficiência térmica e a vida útil operacional do forno. A seleção do refratário certo é um equilíbrio cuidadoso entre desempenho térmico, resistência química e durabilidade mecânica.

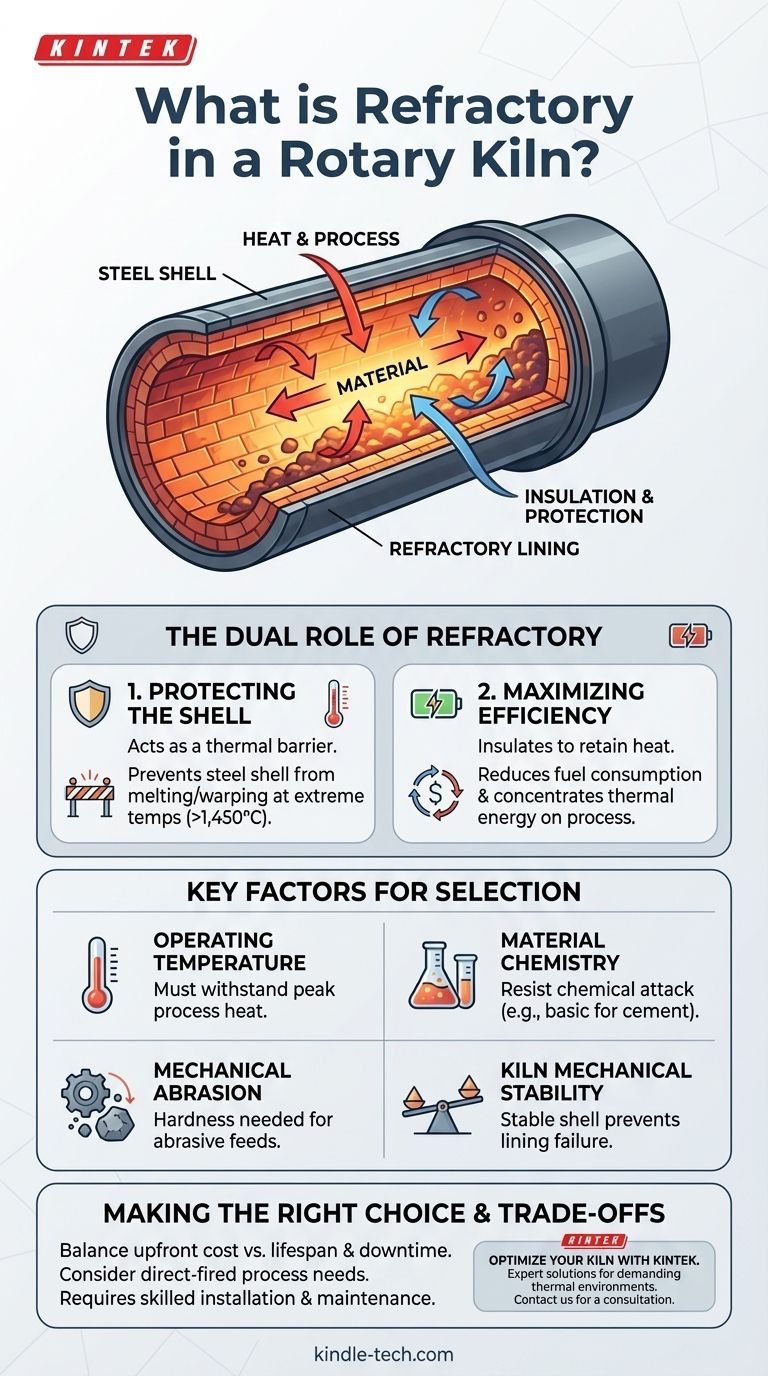

O Duplo Papel do Revestimento Refratário

O revestimento refratário serve a dois propósitos fundamentais que são essenciais para a função e longevidade do forno. Não é um componente opcional em fornos de aquecimento direto, mas uma parte central do projeto.

Protegendo a Carcaça do Forno

A função principal é a proteção. A carcaça de aço de um forno rotativo fornece a estrutura mecânica, mas falharia, empenaria ou derreteria rapidamente se exposta diretamente a temperaturas operacionais típicas, que podem exceder 1.450°C (2.640°F).

O revestimento refratário atua como uma barreira térmica, mantendo a temperatura da carcaça dentro dos limites mecânicos seguros. Isso é crucial para manter a integridade estrutural de todo o conjunto do forno enquanto ele gira.

Maximizando a Eficiência Térmica

A segunda função é o isolamento. Ao minimizar a quantidade de calor que escapa através da carcaça do forno, o revestimento refratário garante que a energia térmica seja concentrada no material que está sendo processado.

Essa retenção de calor é vital para reduzir o consumo de combustível e garantir que as reações químicas ou mudanças físicas desejadas ocorram eficientemente dentro do material.

Fatores Chave que Influenciam a Seleção do Refratário

Escolher um refratário não é uma decisão única para todos. É uma escolha de engenharia altamente específica baseada nas condições únicas da aplicação de cada forno.

Temperatura de Operação

A temperatura máxima do processo é a primeira consideração. Os refratários são classificados para diferentes temperaturas de serviço, e selecionar um que possa suportar o pico de calor do forno é inegociável.

Química do Material

O material que está sendo processado dita a resistência química necessária. Por exemplo, o ambiente alcalino em um forno de cimento requer refratários básicos como tijolos de magnesita para evitar ataque químico.

Por outro lado, um processo como a redução de minério de ferro pode usar tijolos de alumina com baixo teor de ferro que são mais adequados para esse ambiente químico específico.

Abrasão Mecânica

À medida que o forno gira, o material dentro dele tomba e se atrita contra o revestimento. A abrasividade da matéria-prima determina a resistência mecânica e a dureza necessárias do refratário. Um refratário mais duro e durável é necessário para alimentações altamente abrasivas.

Estabilidade Mecânica do Forno

A vida útil do refratário está diretamente ligada à condição mecânica da carcaça do forno. Uma carcaça que flexiona, vibra ou está distorcida transferirá estresse para o revestimento refratário, fazendo com que os tijolos rachem e falhem prematuramente.

Compreendendo as Trocas e Limitações

Embora essencial, o sistema refratário vem com complexidades e compensações inerentes que devem ser gerenciadas.

O Equilíbrio Custo vs. Vida Útil

Refratários de alto desempenho que oferecem resistência superior ao calor e durabilidade vêm com um custo significativo. Os operadores devem equilibrar o investimento inicial com o risco de tempo de inatividade mais frequente e custos de substituição associados a materiais de menor qualidade.

A Distinção entre Aquecimento Direto e Indireto

O revestimento refratário é uma característica definidora dos fornos de aquecimento direto, onde a chama e os gases quentes estão em contato direto com o material.

Em fornos de aquecimento indireto, onde a carcaça é aquecida pelo lado de fora, adicionar um revestimento refratário interno seria contraproducente. Atuaria como um isolante, impedindo que o calor chegasse ao material e reduzindo severamente a eficiência do forno.

Instalação e Manutenção

Os revestimentos refratários não são permanentes. Eles exigem instalação qualificada para garantir juntas bem ajustadas e folgas de expansão adequadas. Com o tempo, eles se desgastam e exigem inspeção e substituição periódicas, o que é um grande evento de manutenção para qualquer fábrica.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de refratário deve ser impulsionada pelas demandas específicas de sua operação.

- Se o seu foco principal é processar materiais altamente abrasivos: Priorize um refratário com alta resistência mecânica e dureza.

- Se o seu foco principal é operar em temperaturas extremas: Selecione um refratário com uma classificação térmica que exceda confortavelmente sua temperatura de pico do processo.

- Se o seu foco principal é processar materiais quimicamente reativos (como cimento): Escolha um refratário com uma composição química especificamente projetada para resistir ao ataque de seus materiais de processo.

- Se o seu foco principal é maximizar o tempo de atividade operacional: Invista em materiais refratários premium e garanta que a estabilidade mecânica do forno seja mantida adequadamente para prolongar a vida útil do revestimento.

Em última análise, tratar o revestimento refratário como uma parte integral e dinâmica do sistema do forno é a chave para uma operação segura, eficiente e lucrativa.

Tabela Resumo:

| Fator | Impacto na Seleção do Refratário |

|---|---|

| Temperatura de Operação | Dita a resistência ao calor e a classificação térmica necessárias do material. |

| Química do Material | Determina a composição química necessária para resistir à corrosão (por exemplo, tijolos básicos para cimento). |

| Abrasão Mecânica | Influencia a escolha da dureza e resistência para suportar materiais em queda. |

| Estabilidade Mecânica do Forno | Uma carcaça estável é crítica para prevenir falhas prematuras do refratário devido a estresse e vibração. |

Otimize o desempenho e a longevidade do seu forno rotativo com a solução refratária certa. O revestimento correto é crítico para proteger seu investimento, maximizar a eficiência térmica e minimizar o tempo de inatividade. Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções para ambientes de processamento térmico exigentes. Deixe nossos especialistas ajudá-lo a selecionar o refratário ideal para sua aplicação específica e objetivos operacionais. Entre em contato com a KINTALK hoje para uma consulta para garantir que seu forno opere com máxima eficiência.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese