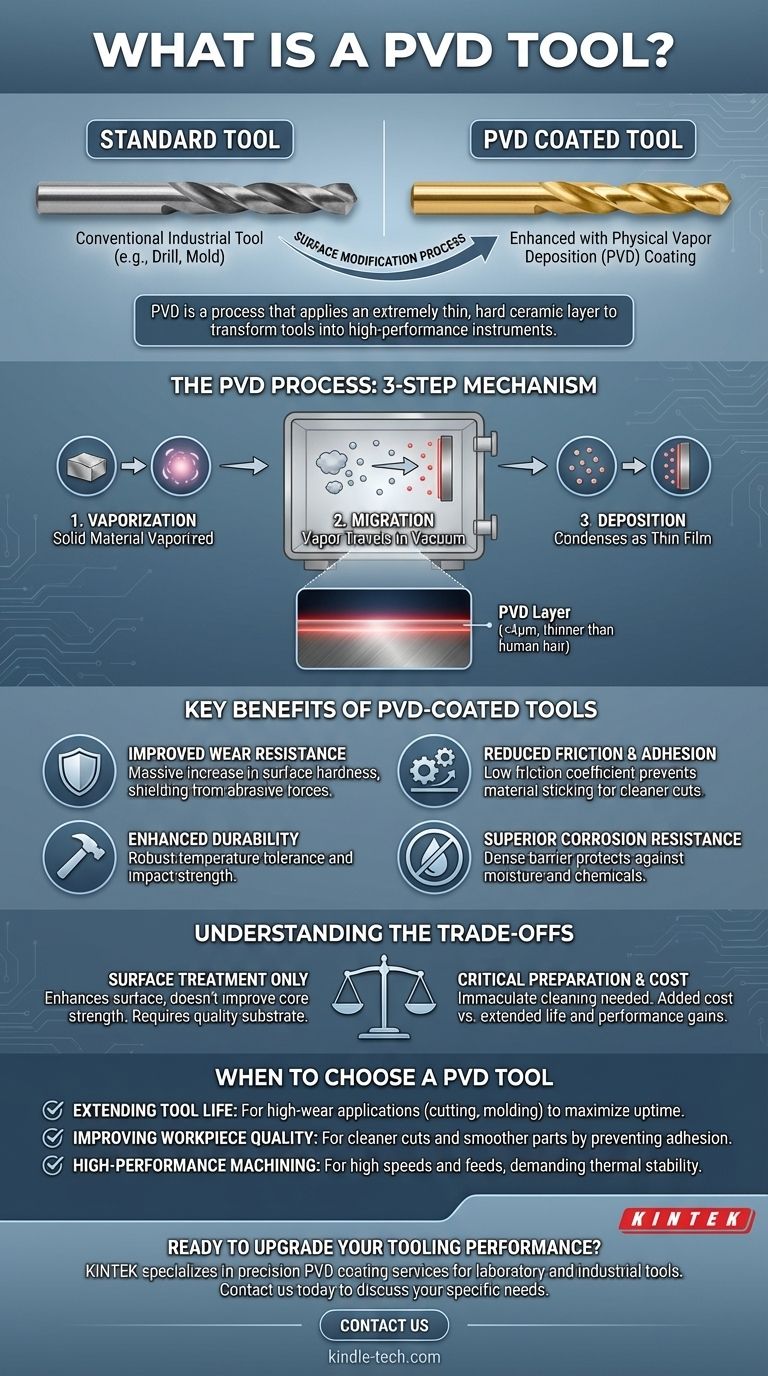

Para ser preciso, uma "ferramenta PVD" não é um tipo de máquina, mas sim uma ferramenta industrial padrão, como uma broca ou um molde de injeção de plástico, que foi aprimorada com um revestimento de Deposição Física de Vapor (PVD). Este processo aplica uma camada cerâmica extremamente fina, dura e durável na superfície da ferramenta para melhorar drasticamente seu desempenho e vida útil.

O conceito chave a entender é que PVD é um processo de modificação de superfície, e não uma ferramenta em si. Ele transforma uma ferramenta convencional em um instrumento de alto desempenho ao ligar uma camada microscópica de material avançado às suas superfícies funcionais, aprimorando propriedades como dureza e resistência ao desgaste.

O que é Deposição Física de Vapor (PVD)?

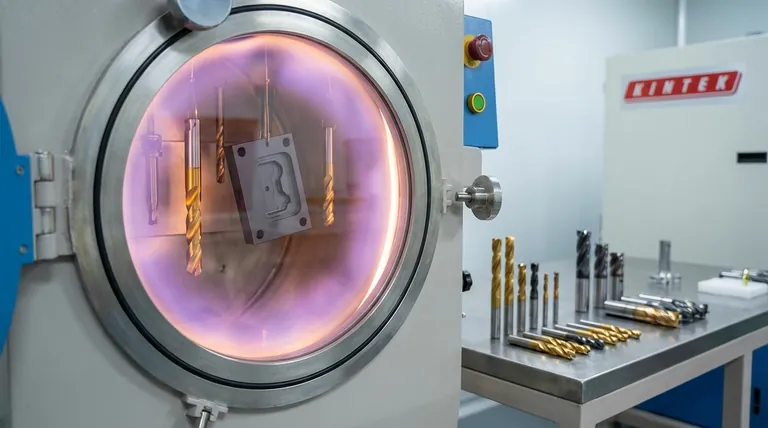

A Deposição Física de Vapor é uma família de processos de revestimento baseados em vácuo. Neste método, um material sólido é vaporizado em uma câmara de vácuo e, em seguida, depositado, átomo por átomo, na superfície de um substrato, como uma ferramenta de corte de aço.

O Mecanismo de Três Etapas

Todo o processo é limpo, ecologicamente correto e ocorre em nível microscópico. Ele consiste em três estágios fundamentais:

- Vaporização: Um material de revestimento sólido (muitas vezes uma cerâmica como Nitreto de Titânio) é vaporizado em um plasma de átomos ou moléculas usando calor ou bombardeamento iônico.

- Migração: Essas partículas vaporizadas viajam através da câmara de vácuo em direção à ferramenta que está sendo revestida.

- Deposição: As partículas se condensam na superfície da ferramenta, formando um filme muito fino, altamente uniforme e denso.

O Resultado: Uma Superfície de Alto Desempenho

O revestimento PVD final é tipicamente uma camada cerâmica com menos de 4 micrômetros de espessura — mais fina que um fio de cabelo humano. Apesar de sua espessura, esta camada é excepcionalmente dura, pura e fortemente ligada à ferramenta subjacente.

Principais Benefícios das Ferramentas Revestidas com PVD

A aplicação de um revestimento PVD é uma decisão estratégica para resolver desafios operacionais específicos. Os benefícios abordam diretamente os pontos de falha mais comuns para ferramentas industriais.

Resistência ao Desgaste Drasticamente Melhorada

A principal vantagem é um aumento maciço na dureza da superfície. Esta camada cerâmica protetora protege a ferramenta contra as forças abrasivas comuns no trabalho com metais e moldagem, estendendo significativamente sua vida útil funcional.

Atrito e Adesão Reduzidos

Os revestimentos PVD têm um coeficiente de atrito muito baixo. Essa lubricidade impede que o material da peça de trabalho — como cavacos de metal ou plástico derretido — grude na ferramenta. Isso resulta em cortes mais limpos, superfícies moldadas mais lisas e menos tempo de inatividade para limpeza da ferramenta.

Durabilidade e Resiliência Aprimoradas

Os revestimentos são projetados para serem resistentes. Eles fornecem tolerância térmica robusta e resistência ao impacto, permitindo que a ferramenta funcione de forma confiável sob condições exigentes sem se degradar.

Resistência Superior à Corrosão

A camada PVD densa e não porosa atua como uma barreira, protegendo o metal base da ferramenta contra umidade e produtos químicos. Isso torna as ferramentas revestidas com PVD mais resistentes à corrosão do que aquelas tratadas com métodos tradicionais como a galvanoplastia.

Entendendo as Compensações

Embora altamente eficaz, o processo PVD não é uma solução universal. É essencial entender seu contexto para tomar decisões informadas.

É um Tratamento de Superfície

O PVD aprimora as propriedades de superfície de uma ferramenta. Não melhorará a resistência central do material base. Um revestimento de alta qualidade não pode compensar uma ferramenta de baixa qualidade.

A Preparação do Substrato é Crítica

O sucesso do revestimento depende inteiramente de sua adesão à ferramenta. A superfície da ferramenta deve estar imaculadamente limpa antes de entrar na câmara PVD, pois qualquer contaminante criará um ponto de falha para o revestimento.

Custo Adicional vs. Vida Útil Prolongada

O revestimento PVD adiciona uma etapa e custo extras ao processo de fabricação. Este investimento deve ser ponderado em relação aos ganhos esperados na vida útil da ferramenta, na redução do tempo de inatividade da máquina e na melhoria da qualidade do produto final. Para fabricação de alto volume ou precisão, o retorno sobre o investimento é quase sempre positivo.

Quando Escolher uma Ferramenta Revestida com PVD

A decisão de usar uma ferramenta revestida com PVD deve ser baseada em seus objetivos operacionais específicos.

- Se seu foco principal é estender a vida útil da ferramenta: O PVD é uma excelente escolha para ferramentas de corte, brocas e moldes que sofrem alto desgaste, pois maximiza diretamente seu tempo de atividade operacional.

- Se seu foco principal é melhorar a qualidade da peça de trabalho: A superfície de baixo atrito de uma ferramenta PVD evita o engripamento e a adesão do material, resultando em um corte mais limpo ou uma peça moldada mais lisa.

- Se seu foco principal é usinagem de alto desempenho: Em aplicações que exigem altas velocidades e avanços, a estabilidade térmica e a lubricidade dos revestimentos PVD são essenciais para evitar a falha da ferramenta.

Em última análise, escolher uma ferramenta revestida com PVD é elevar um componente padrão a um instrumento de precisão projetado para durabilidade e desempenho máximo.

Tabela de Resumo:

| Propriedade | Benefício para Sua Ferramenta |

|---|---|

| Resistência ao Desgaste | Estende drasticamente a vida útil da ferramenta em aplicações abrasivas. |

| Redução do Atrito | Impede que o material grude, garantindo cortes mais limpos e superfícies mais lisas. |

| Resistência à Corrosão | Protege o metal base contra umidade e produtos químicos. |

| Durabilidade | Proporciona tenacidade e estabilidade térmica para usinagem de alto desempenho. |

Pronto para aprimorar o desempenho de suas ferramentas?

O revestimento PVD pode transformar suas ferramentas padrão em ativos duráveis e de alto desempenho que reduzem o tempo de inatividade e melhoram a qualidade do produto. A KINTEK é especializada em serviços de revestimento PVD de precisão para ferramentas de laboratório e industriais, incluindo ferramentas de corte, moldes e componentes personalizados. Nossas soluções de revestimento avançadas são projetadas para atender às necessidades exigentes da fabricação moderna.

Entre em contato conosco hoje para discutir como nossos revestimentos PVD podem resolver seus desafios específicos de desgaste e desempenho. Vamos aprimorar a vida útil e a eficiência de sua ferramenta juntos.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação