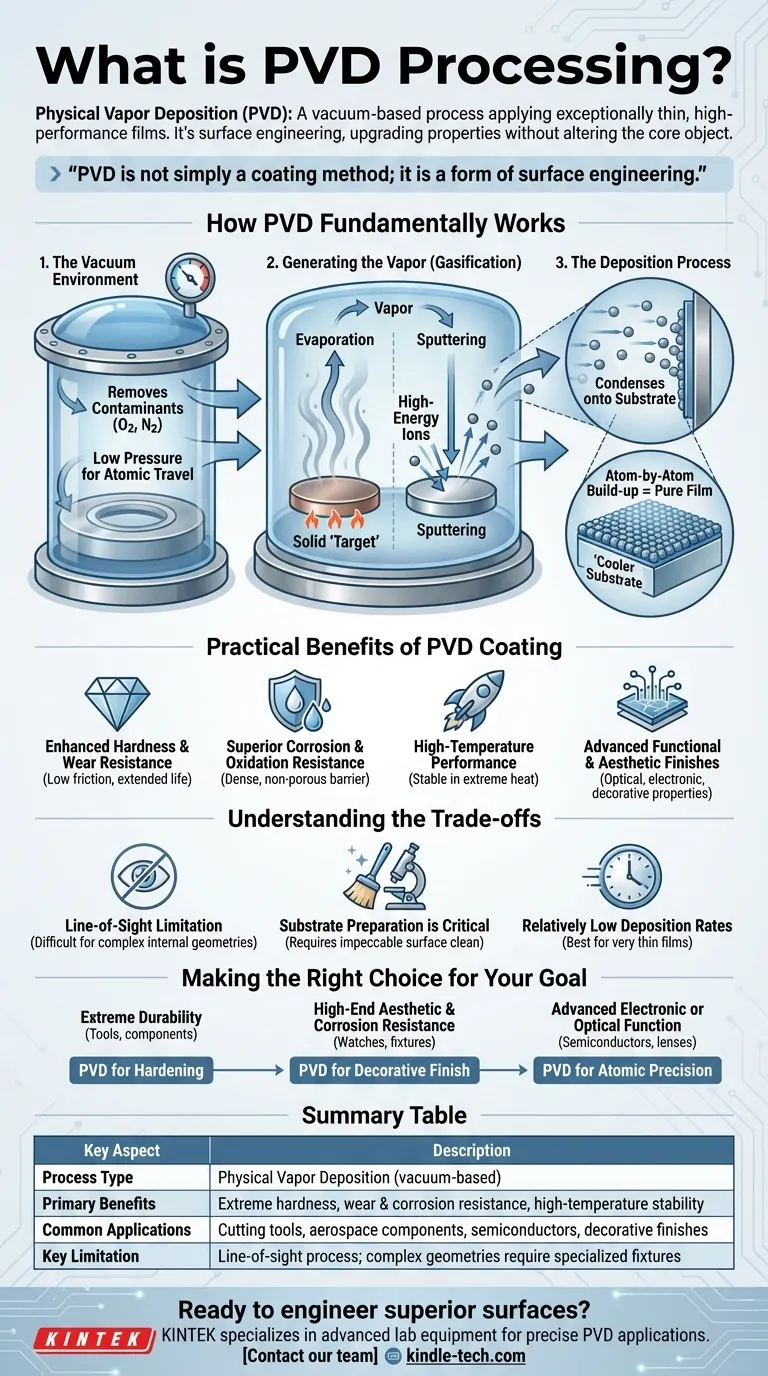

Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo que aplica uma película excepcionalmente fina e de alto desempenho sobre um substrato. O processo funciona transformando um material de fonte sólida em vapor, que então viaja através do vácuo e se condensa no objeto alvo, construindo o revestimento átomo por átomo. Este método é puramente físico; nenhuma reação química ocorre.

PVD não é simplesmente um método de revestimento; é uma forma de engenharia de superfície. Permite-lhe melhorar fundamentalmente as propriedades da superfície de um material—como dureza, resistência ao desgaste ou condutividade—sem alterar as propriedades centrais do objeto subjacente.

Como o PVD Funciona Fundamentalmente

O processo PVD pode ser dividido em três etapas críticas, todas ocorrendo sob um alto vácuo precisamente controlado.

O Ambiente de Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo a uma pressão muito baixa. Isso é essencial para remover contaminantes atmosféricos como oxigénio e nitrogénio, que de outra forma interfeririam no revestimento. O vácuo também permite que os átomos vaporizados viajem diretamente para o substrato sem colidir com as moléculas de ar.

Geração do Vapor (Gaseificação)

Um material de fonte sólida e pura, conhecido como alvo, é convertido em vapor. Isso é tipicamente alcançado por um dos dois métodos principais:

- Evaporação: O material alvo é aquecido até evaporar e se transformar em gás.

- Sputtering (Pulverização Catódica): O alvo é bombardeado com iões de alta energia (geralmente de um gás inerte como o Árgon), que fisicamente arrancam átomos da superfície do alvo.

O Processo de Deposição

O material vaporizado viaja através da câmara de vácuo e se condensa no substrato mais frio (o objeto a ser revestido). Como isso acontece em nível atómico, o filme resultante é extremamente denso, puro e firmemente ligado à superfície. Ele replica precisamente o acabamento superficial original do objeto, muitas vezes não exigindo polimento posterior.

Os Benefícios Práticos de um Revestimento PVD

O verdadeiro valor do PVD está nas propriedades funcionais que ele confere a uma superfície. Esses revestimentos resolvem desafios específicos de engenharia e design.

Dureza Aprimorada e Resistência ao Desgaste

Os revestimentos PVD são excepcionalmente duros e possuem um baixo coeficiente de atrito. Isso os torna ideais para ferramentas de corte, componentes de motor e outras peças sujeitas a desgaste intenso, prolongando drasticamente sua vida útil.

Resistência Superior à Corrosão e Oxidação

O filme depositado é incrivelmente denso e não poroso, criando uma barreira robusta que protege o substrato da oxidação e do ataque químico. Isso é crítico para componentes usados em ambientes agressivos.

Desempenho em Altas Temperaturas

Muitos revestimentos PVD são altamente estáveis em temperaturas elevadas. Isso os torna essenciais para aplicações na indústria aeroespacial, onde os componentes devem resistir a calor extremo e ablação.

Acabamentos Funcionais e Estéticos Avançados

O PVD é usado para criar filmes finos com propriedades ópticas ou eletrónicas específicas, vitais para semicondutores, painéis solares de filme fino e vidro especializado. Também é usado para acabamentos decorativos duráveis e de alta qualidade em produtos de consumo onde tanto a aparência quanto a longevidade são primordiais.

Compreendendo as Desvantagens

Embora poderoso, o PVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Limitação de Linha de Visada

O material de revestimento vaporizado viaja em linha reta da fonte para o substrato. Isso torna muito difícil revestir uniformemente geometrias internas complexas ou as partes inferiores de peças intrincadas sem acessórios e rotação complexos.

A Preparação do Substrato é Crítica

O desempenho de um revestimento PVD é altamente dependente da condição da superfície na qual é aplicado. O substrato deve estar impecavelmente limpo e livre de quaisquer contaminantes, pois o filme fino replicará quaisquer imperfeições da superfície.

Taxas de Deposição Relativamente Baixas

Comparado a processos como a galvanoplastia, o PVD é geralmente um método mais lento para construir a espessura do material. É otimizado para produzir filmes muito finos (tipicamente alguns mícrons), não para criar revestimentos grossos e volumosos.

Fazendo a Escolha Certa para o Seu Objetivo

PVD é um processo especializado escolhido para resolver um problema específico. Sua decisão de usá-lo deve ser baseada em seu objetivo principal.

- Se o seu foco principal é durabilidade extrema e resistência ao desgaste: PVD é uma escolha líder para endurecer as superfícies de ferramentas, moldes e componentes mecânicos para estender sua vida útil operacional.

- Se o seu foco principal é uma estética de alta qualidade com resistência à corrosão: PVD oferece um acabamento decorativo superior e duradouro para itens como relógios, ferragens arquitetónicas e acessórios de canalização.

- Se o seu foco principal é a função eletrónica ou óptica avançada: PVD fornece a precisão em nível atómico necessária para a fabricação de semicondutores, sensores e lentes ópticas especializadas.

Em última análise, o PVD é uma tecnologia facilitadora fundamental para a criação de produtos modernos e de alto desempenho, através da engenharia precisa de suas superfícies.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (baseado em vácuo) |

| Benefícios Primários | Dureza extrema, resistência ao desgaste e corrosão, estabilidade a altas temperaturas |

| Aplicações Comuns | Ferramentas de corte, componentes aeroespaciais, semicondutores, acabamentos decorativos |

| Limitação Chave | Processo de linha de visada; geometrias complexas exigem acessórios especializados |

Pronto para projetar superfícies superiores para seus produtos?

O processamento PVD é uma solução poderosa para aumentar a durabilidade, o desempenho e a estética. Os especialistas da KINTEK são especializados no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para aplicações PVD precisas. Quer esteja a desenvolver ferramentas de corte, componentes aeroespaciais ou bens de consumo de alta qualidade, podemos ajudá-lo a obter o revestimento perfeito.

Entre em contato com nossa equipa hoje para discutir como as nossas soluções podem atender às suas necessidades específicas de laboratório e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura