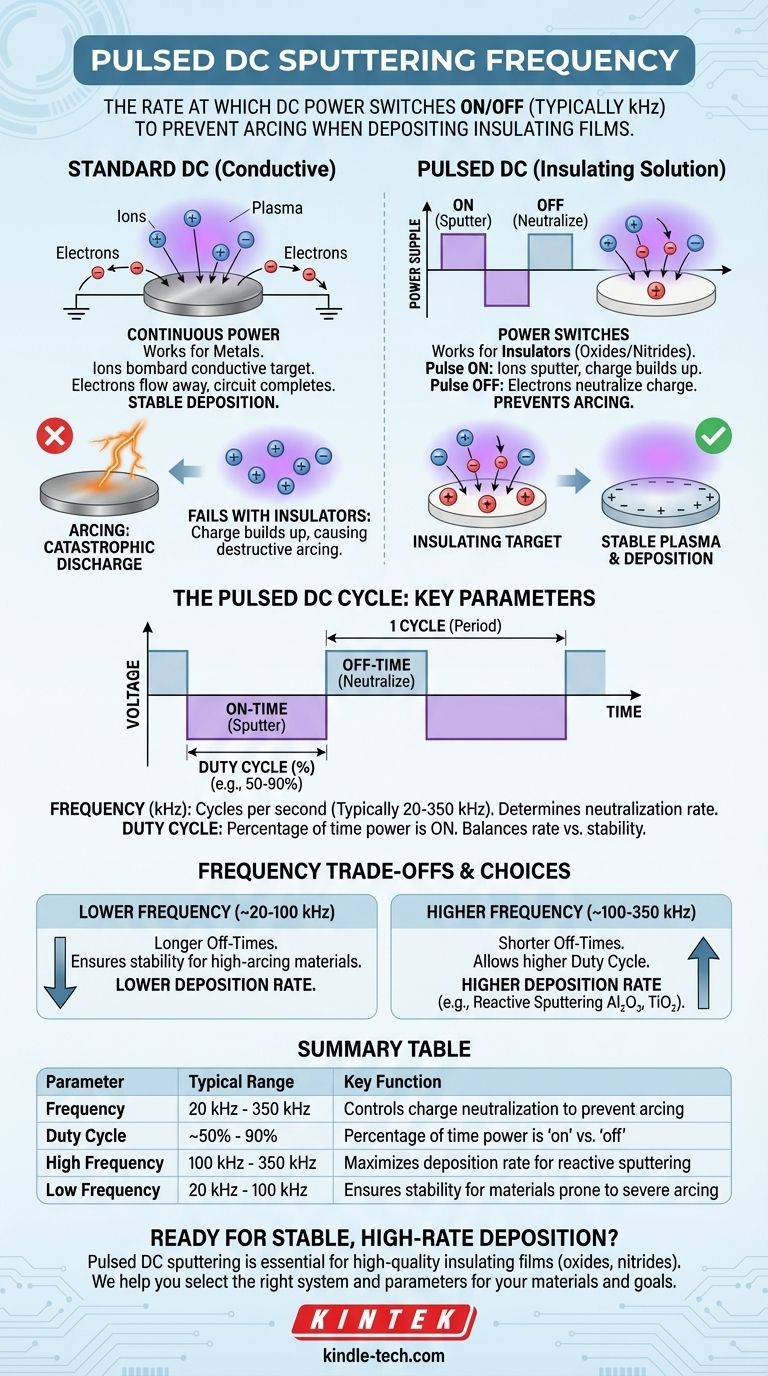

Em resumo, a frequência de pulverização catódica DC pulsada é a taxa na qual a fonte de alimentação DC é ligada e desligada durante o processo de deposição, tipicamente medida em quilohertz (kHz). Esta técnica é uma evolução crítica da pulverização catódica DC padrão, especificamente projetada para depositar filmes finos isolantes ou semi-isolantes — uma tarefa para a qual a pulverização catódica DC simples é ineficaz devido a um fenômeno chamado arqueamento. A frequência deste pulso é um parâmetro chave que controla tanto a estabilidade do plasma quanto a taxa de deposição do filme.

O problema central com a pulverização catódica de materiais isolantes é que a superfície do alvo acumula uma carga positiva, levando a descargas elétricas descontroladas conhecidas como arcos. A pulverização catódica DC pulsada resolve isso interrompendo periodicamente a voltagem, dando aos elétrons do plasma um momento para neutralizar esse acúmulo de carga antes que um arco possa se formar. A frequência determina a frequência com que essa neutralização ocorre.

O Problema Fundamental: Por que o DC Padrão Falha

A pulverização catódica DC padrão é um processo robusto e de alta taxa, mas apenas para materiais eletricamente condutores como metais. Sua física cria uma limitação inerente ao lidar com isolantes.

O Papel de um Alvo Condutor

Na pulverização catódica DC padrão, uma alta voltagem DC negativa é aplicada a um alvo metálico condutor. Íons positivos (como Argônio) do plasma são acelerados em direção a este alvo, pulverizando o material.

Como o alvo é condutor, ele pode completar o circuito elétrico e dissipar o influxo contínuo de carga de íons positivos, permitindo que o processo funcione de forma suave e indefinida.

O Dilema do Alvo Isolante

Quando se tenta pulverizar um material isolante (dielétrico) como um óxido ou nitreto, este processo falha. Os íons positivos ainda bombardeiam o alvo, mas agora eles ficam presos em sua superfície.

Este acúmulo de carga positiva na superfície do alvo é frequentemente chamado de "envenenamento do alvo" ou "carregamento". O isolante, por definição, não pode conduzir essa carga para longe.

A Consequência: Arqueamento

À medida que esta ilha de carga positiva cresce, o campo elétrico local torna-se incrivelmente intenso. Eventualmente, ele se torna forte o suficiente para causar uma ruptura catastrófica — uma descarga elétrica violenta e de alta corrente conhecida como arco.

O arqueamento é altamente destrutivo. Ele pode danificar o alvo, lançar grandes partículas no seu substrato (arruinando o filme) e desestabilizar ou até mesmo extinguir o plasma, interrompendo completamente o processo de deposição.

Pulverização Catódica DC Pulsada: A Solução Projetada

A DC pulsada foi desenvolvida especificamente para superar o problema do arqueamento. Ela modifica o sinal DC contínuo em uma série de pulsos cuidadosamente controlados.

O Mecanismo Central: Tempo Ligado e Tempo Desligado

Um ciclo DC pulsado consiste em duas fases:

- Tempo de Pulso Ligado: Durante esta fase (tipicamente durando microssegundos), uma voltagem negativa é aplicada, e a pulverização ocorre como no processo DC padrão. A carga positiva começa a se acumular no alvo.

- Tempo de Pulso Desligado (ou Reversão): A voltagem é então desligada ou, em sistemas mais avançados, brevemente revertida para um pequeno potencial positivo. Esta breve interrupção permite que os elétrons altamente móveis no plasma inundem a superfície do alvo e neutralizem a carga positiva acumulada.

Este ciclo se repete milhares de vezes por segundo, impedindo que a carga se acumule o suficiente para desencadear um arco.

Definindo Frequência e Ciclo de Trabalho

Dois parâmetros controlam este processo:

- Frequência: Este é o número de ciclos completos de ligado/desligado por segundo, tipicamente variando de 20 kHz a 350 kHz. Ele dita a frequência com que a etapa de neutralização de carga ocorre.

- Ciclo de Trabalho: Esta é a porcentagem de tempo que a voltagem está "ligada" dentro de um ciclo. Um ciclo de trabalho de 90% significa que a energia está ligada por 90% do ciclo e desligada por 10%.

Juntos, a frequência e o ciclo de trabalho determinam a duração do tempo de reversão — a janela crítica para neutralizar o alvo.

Compreendendo as Compensações

A escolha da frequência não é arbitrária; ela envolve equilibrar a taxa de deposição com a estabilidade do processo. Embora a DC pulsada seja uma solução poderosa, ela é frequentemente comparada à pulverização catódica RF, o outro método primário para depositar isolantes.

Frequências Mais Altas (~100-350 kHz)

Frequências mais altas permitem "tempos de desligamento" mais curtos, enquanto ainda previnem arcos. Isso é benéfico porque permite um ciclo de trabalho mais alto (mais tempo gasto na pulverização), o que, por sua vez, produz uma taxa de deposição mais alta. A maioria dos processos modernos de pulverização catódica reativa para compostos como Al₂O₃ ou TiN usa DC pulsada de alta frequência.

Frequências Mais Baixas (~20-100 kHz)

Frequências mais baixas podem ser usadas para materiais menos propensos a arqueamento severo ou em designs de fontes de alimentação mais antigas. Elas tipicamente exigem um ciclo de trabalho mais baixo (maior "tempo de desligamento") para garantir a neutralização completa da carga, o que resulta em uma taxa de deposição geral mais baixa.

Pulverização Catódica DC Pulsada vs. RF

A pulverização catódica RF (Radiofrequência) evita o carregamento alternando rapidamente a voltagem (tipicamente a 13,56 MHz). Embora eficaz para todos os materiais, suas taxas de deposição para compostos pulverizados reativamente são frequentemente significativamente mais baixas do que as que podem ser alcançadas com sistemas modernos de DC pulsada de alta frequência. No entanto, a RF continua sendo o padrão ouro para pulverizar diretamente de um alvo de fonte altamente isolante (por exemplo, pulverizar um alvo de quartzo).

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos parâmetros corretos de pulverização depende inteiramente do seu material e dos objetivos de desempenho.

- Se o seu foco principal é maximizar a taxa de deposição para pulverização reativa (por exemplo, formação de Al₂O₃, TiO₂, Si₃N₄): Use uma fonte de alimentação DC pulsada de alta frequência (100-350 kHz), pois isso permite que você execute um ciclo de trabalho alto para um crescimento de filme mais rápido, enquanto suprime efetivamente os arcos.

- Se você está experimentando arqueamento severo com um composto semi-isolante: Comece com uma frequência de médio alcance (por exemplo, 50-100 kHz) e um ciclo de trabalho conservador (por exemplo, 80%) para estabelecer um processo estável, depois aumente gradualmente ambos para otimizar a taxa.

- Se você está escolhendo entre tecnologias para filmes compostos: Prefira a DC pulsada por suas altas taxas de deposição em processos reativos, mas escolha a pulverização catódica RF se precisar pulverizar diretamente de um material alvo isolante a granel.

Em última análise, a frequência é o botão que permite controlar precisamente a neutralização de carga, crítica para a deposição estável e de alta qualidade de filmes isolantes.

Tabela Resumo:

| Parâmetro | Faixa Típica | Função Chave |

|---|---|---|

| Frequência | 20 kHz - 350 kHz | Controla a taxa de neutralização de carga para prevenir arqueamento |

| Ciclo de Trabalho | ~50% - 90% | Porcentagem de tempo em que a energia está 'ligada' vs. 'desligada' |

| Alta Frequência | 100 kHz - 350 kHz | Maximiza a taxa de deposição para pulverização reativa |

| Baixa Frequência | 20 kHz - 100 kHz | Garante estabilidade para materiais propensos a arqueamento severo |

Pronto para alcançar uma deposição estável e de alta taxa dos seus filmes isolantes?

A pulverização catódica DC pulsada é essencial para depositar óxidos, nitretos e outros filmes compostos de alta qualidade sem arqueamento destrutivo. Os especialistas da KINTEK são especializados em fornecer o equipamento de laboratório e os consumíveis certos para otimizar seus processos de filmes finos.

Podemos ajudá-lo a selecionar o sistema de pulverização catódica e os parâmetros perfeitos para seus materiais e objetivos de deposição específicos.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Eletrodo Auxiliar de Platina para Uso Laboratorial

As pessoas também perguntam

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura